فنهای صنعتی دستگاههایی هستند که برای جابجایی هوا یا گازها در محیطهای صنعتی به کار میروند. این فنها با استفاده از نیروی مکانیکی، جریان هوای مورد نیاز برای فرآیندهای مختلف تولیدی، تهویه، یا خنکسازی را فراهم میکنند. عملکرد صحیح این تجهیزات در بسیاری از صنایع و فرآیندها از اهمیت ویژهای برخوردار است؛ زیرا بدون استفاده از فنهای مناسب، بسیاری از سیستمهای تولیدی قادر به کارایی مطلوب نخواهند بود.

فنهای صنعتی در انواع مختلفی تولید میشوند و بسته به نیاز صنعت، میتوانند در ابعاد و توانهای مختلف طراحی شوند. از جمله کاربردهای رایج آنها میتوان به تهویه مطبوع در کارخانهها، تهویه سیستمهای استخراج گرد و غبار، خنکسازی دستگاهها و ماشینآلات سنگین، تأمین هوای لازم برای فرایندهای شیمیایی و حتی در صنایع هوافضا اشاره کرد.

این تجهیزات در ارتقای بهرهوری و کاهش مصرف انرژی در فرآیندهای صنعتی نقش حیاتی ایفا میکنند. در واقع، انتخاب و استفاده صحیح از فنهای صنعتی میتواند به بهینهسازی عملکرد سیستمها و کاهش هزینهها کمک شایانی کند.

انواع فنهای صنعتی و کاربردهای آنها

فنهای صنعتی بهطور کلی در دو دسته اصلی تقسیم میشوند: فنهای محوری و فنهای سانتریفیوژ. هرکدام از این فنها ویژگیها و کاربردهای خاص خود را دارند که بسته به نوع فرآیند صنعتی، انتخاب میشوند. در این بخش، به معرفی انواع فنهای صنعتی و کاربردهای آنها خواهیم پرداخت.

۱. فنهای محوری (Axial Fans)

فنهای محوری نوعی فن هستند که جریان هوا یا گاز از محور چرخشی پرهها عبور میکند. در این نوع فنها، جهت جریان هوا همراستا با محور چرخش فن است. این فنها معمولاً در کاربردهایی که نیاز به جابجایی حجم بالای هوا با فشار کم دارند، استفاده میشوند.

ویژگیها:

- جریان هوا بهصورت مستقیم و همراستا با محور چرخش ایجاد میشود.

- معمولاً برای فشار پایین و جریان هوا با حجم بالا طراحی میشوند.

- دارای هزینههای نگهداری کمتر و راندمان مناسب در برخی کاربردها.

کاربردها:

- تهویه مطبوع و سرمایش: استفاده در سیستمهای تهویه در کارخانجات و تأسیسات صنعتی.

- تهویه معادن: برای جابجایی هوای تازه در معادن زیرزمینی.

- تهویه در کشتیها و ساختمانها: بهویژه در فضاهایی که نیاز به تهویه گسترده دارند.

- مراکز تولید برق و نیروگاهها: در بخشهای تهویه و جریان هوا.

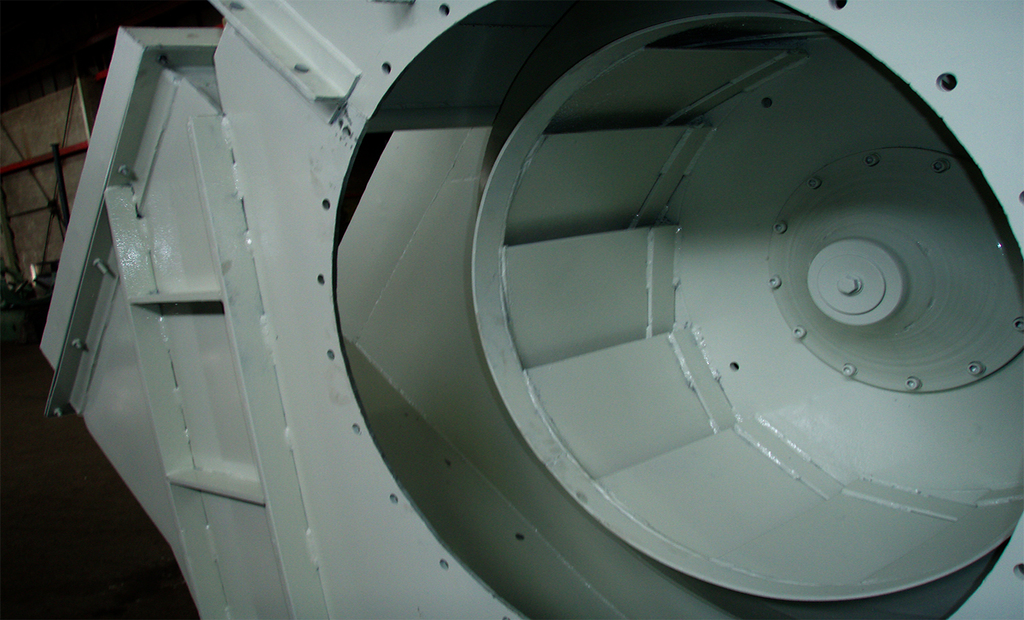

۲. فنهای سانتریفیوژ (Centrifugal Fans)

فنهای سانتریفیوژ بر اساس اصل نیروی گریز از مرکز عمل میکنند. در این فنها، جریان هوا بهطور عمودی وارد دستگاه شده و سپس تحت تأثیر نیروی گریز از مرکز، به اطراف پرهها رانده میشود. این فنها معمولاً برای ایجاد فشار بالا و جابجایی حجمهای کم هوا طراحی میشوند.

ویژگیها:

- قابلیت ایجاد فشار بالاتر نسبت به فنهای محوری.

- معمولاً برای کاربردهایی با نیاز به فشار زیاد و جریان هوا با حجم کمتر مناسب هستند.

- عملکرد بهتر در شرایط مقاومتی بالا (مانند فیلترها یا سیستمهای گرد و غبار).

کاربردها:

- سیستمهای تهویه صنعتی: در صنایع مختلف برای تهویه فضاهایی که به فشار زیاد نیاز دارند.

- تهویه دود و گازهای آلاینده: استفاده در سیستمهای استخراج دود و گازهای سمی.

- کارخانهها و صنایع شیمیایی: برای تأمین هوای فشرده در فرآیندهای تولید.

- ماشینآلات سنگین و خطوط تولید: در تهویه و خنکسازی دستگاههای بزرگ.

۳. فنهای جریان مختلط (Mixed Flow Fans)

فنهای جریان مختلط ترکیبی از فنهای محوری و سانتریفیوژ هستند. در این نوع فنها، جریان هوا بهطور جزئی همراستا با محور چرخش و همزمان با نیروی گریز از مرکز هدایت میشود.

ویژگیها:

- دارای ویژگیهایی از هر دو فن محوری و سانتریفیوژ.

- توانایی ایجاد فشار متوسط و جریان هوای مطلوب در بسیاری از صنایع.

کاربردها:

- سیستمهای تهویه و تهویه مطبوع صنعتی: در مکانهایی که نیاز به ترکیب فشار و جریان متوسط دارند.

- کاربردهای تهویه ساختمانهای صنعتی: بهویژه در محیطهایی با نیاز به فشار متعادل.

- ماشینآلات و دستگاههای تهویه: در مکانهایی که فشار بالا و جریان هوای زیاد همزمان مورد نیاز است.

۴. فنهای با فشار بالا (High-Pressure Fans)

این فنها بهطور خاص برای تولید فشار بالا طراحی شدهاند. از آنها در کاربردهایی استفاده میشود که به جریان هوای فشرده نیاز دارند.

ویژگیها:

- طراحی شده برای مقاومت در برابر فشار زیاد و ایجاد سرعت بالا در جریان هوا.

- معمولاً در محیطهایی با مقاومت بالا یا نیاز به فشار زیاد کاربرد دارند.

کاربردها:

- سیستمهای تهویه گرد و غبار: برای جابجایی هوا در سیستمهای فیلتر و گرد و غبار.

- میکسرهای صنعتی: در فرآیندهای مخلوطسازی و تهویه فشرده.

- صنایع شیمیایی و دارویی: در جابجایی گازها و هوا با فشار زیاد.

۵. فنهای دوطرفه (Belt-driven Fans)

این نوع فنها با استفاده از سیستمهای کمکی مانند تسمه (belt) به موتور متصل میشوند. این فنها معمولاً در کاربردهایی که نیاز به تنظیم سرعت و عملکرد انعطافپذیر دارند، استفاده میشوند.

ویژگیها:

- قابل تنظیم و تطبیق با نیازهای خاص فرآیند.

- دارای امکان کنترل آسان برای سرعت و فشار.

کاربردها:

- کارخانهها و خطوط تولید: در جاهایی که نیاز به تنظیم فشار و جریان هوا وجود دارد.

- سیستمهای تهویه و سرمایش: برای استفاده در مناطقی که فشار متغیر مورد نیاز است.

- تجهیزات استخراج معدن و نیروگاهها: برای تهویه در شرایط خاص.

نتیجهگیری:

فنهای صنعتی با انواع مختلف خود نقش مهمی در کارکرد و بهرهوری صنایع دارند. انتخاب نوع مناسب فن بستگی به نیاز فرآیند، حجم هوا، فشار مورد نیاز، و شرایط عملیاتی دارد. شناخت انواع مختلف فنها و کاربردهای آنها میتواند به بهبود عملکرد سیستمهای صنعتی و کاهش هزینهها کمک شایانی کند.

نحوه عملکرد فنهای صنعتی

فنهای صنعتی دستگاههایی هستند که برای ایجاد جریان هوا و گازها در محیطهای صنعتی استفاده میشوند. نحوه عملکرد این فنها بهطور کلی بر اساس اصول فیزیکی خاصی است که برای جابجایی و فشردهسازی هوا یا گاز طراحی شدهاند. بسته به نوع فن (محوری، سانتریفیوژ، یا دیگر انواع)، این اصول عملکردی ممکن است متفاوت باشد، اما همگی به منظور ایجاد جریان هوای مورد نیاز برای فرآیندهای مختلف صنعتی به کار میروند.

در این بخش، نحوه عملکرد فنهای مختلف صنعتی را بررسی میکنیم.

۱. فنهای محوری (Axial Fans)

اصول عملکرد: فنهای محوری بر اساس اصول حرکت هوا در امتداد محور چرخش پرهها عمل میکنند. در این نوع فنها، هوای ورودی بهطور مستقیم و همراستا با محور چرخش پرهها وارد فن شده و از طریق پرهها تحت تأثیر نیروی گریز از مرکز قرار میگیرد. سپس، هوا از طریق خروجی فن به فضای بیرون هدایت میشود. در این سیستم، تنها نیروی گریز از مرکز برای حرکت هوا استفاده میشود.

مراحل عملکرد:

- ورود هوا به فن: هوا از طریق ورودی فن به درون دستگاه وارد میشود.

- چرخش پرهها: پرههای فن بهوسیله موتور الکتریکی میچرخند و هوای ورودی را تحت تأثیر قرار میدهند.

- جابجایی هوا: هوای تحت تأثیر نیروی چرخشی پرهها از خروجی فن به بیرون هدایت میشود.

این فنها معمولاً در سیستمهایی به کار میروند که نیاز به جابجایی حجم زیادی از هوا با فشار کم دارند.

۲. فنهای سانتریفیوژ (Centrifugal Fans)

اصول عملکرد: در فنهای سانتریفیوژ، هوا بهطور عمودی وارد دستگاه میشود و سپس تحت تأثیر نیروی گریز از مرکز، در جهت افقی از پرهها عبور کرده و از خروجی فن خارج میشود. در این نوع فنها، هوا ابتدا وارد محفظهای میشود که در آن پرهها با سرعت بالا میچرخند. این پرهها نیروی گریز از مرکز را ایجاد میکنند که موجب انتقال هوا به سمت بیرون از مرکز میشود.

مراحل عملکرد:

- ورود هوا به فن: هوا از طریق ورودی عمودی وارد محفظه فن میشود.

- چرخش پرهها: پرههای فن در داخل محفظه با سرعت بالا میچرخند.

- ایجاد فشار و جابجایی هوا: نیروی گریز از مرکز موجب افزایش فشار هوا شده و آن را از مرکز فن به سمت خروجی هدایت میکند.

- خروج هوا: هوای فشردهشده از طریق خروجی فن به بیرون هدایت میشود.

فنهای سانتریفیوژ معمولاً برای سیستمهایی استفاده میشوند که نیاز به فشار بالا دارند و قادرند مقاومتهای بیشتری در مسیر جریان هوا ایجاد کنند.

۳. فنهای جریان مختلط (Mixed Flow Fans)

اصول عملکرد: فنهای جریان مختلط ترکیبی از اصول عملکرد فنهای محوری و سانتریفیوژ هستند. در این نوع فنها، هوا ابتدا بهطور محوری وارد دستگاه میشود و سپس تحت تأثیر نیروی گریز از مرکز از پرهها عبور میکند. این ترکیب به فن این امکان را میدهد که همزمان فشار و جریان هوای متعادلتری ایجاد کند.

مراحل عملکرد:

- ورود هوا به فن: هوا از ورودی فن بهطور محوری وارد دستگاه میشود.

- حرکت هوا: هوا تحت تأثیر چرخش پرهها بهصورت همزمان در جهت محوری و گریز از مرکز حرکت میکند.

- خروج هوا: هوای عبوری از پرهها بهطور مختلط از خروجی فن به بیرون هدایت میشود.

فنهای جریان مختلط معمولاً برای کاربردهایی استفاده میشوند که نیاز به ترکیب فشار و حجم معقول هوا دارند.

۴. فنهای با فشار بالا (High-Pressure Fans)

اصول عملکرد: فنهای فشار بالا همانند فنهای سانتریفیوژ هستند، اما این فنها بهطور خاص برای ایجاد فشار بسیار بالا طراحی شدهاند. این نوع فنها با سرعت بالاتر و مقاومت بیشتر در برابر فشار، جریان هوای بیشتری را در محیطهای مقاوم بهوجود میآورند.

مراحل عملکرد:

- ورود هوا به فن: هوا از طریق ورودی مخصوص به داخل محفظه فن وارد میشود.

- چرخش پرهها: پرهها با سرعت بالا میچرخند و نیروی گریز از مرکز را اعمال میکنند.

- افزایش فشار هوا: در این نوع فنها، فشار هوا افزایش یافته و هوای فشردهشده به سمت خروجی هدایت میشود.

- خروج هوا: هوای فشرده به سمت فضای بیرون هدایت میشود.

فنهای فشار بالا معمولاً در سیستمهای صنعتی با نیاز به جابجایی هوای فشرده و مقاوم در برابر فشار زیاد به کار میروند.

۵. فنهای بادی (Belt-driven Fans)

اصول عملکرد: فنهای بادی بهوسیله یک تسمه (belt) به موتور متصل میشوند. این سیستم به فن این امکان را میدهد که سرعت و نیروی چرخش پرهها بهطور دقیقتری کنترل شود.

مراحل عملکرد:

- ورود هوا: هوا وارد فن میشود.

- چرخش پرهها: موتور با استفاده از تسمه، پرههای فن را به چرخش درمیآورد.

- جابجایی هوا: پرههای چرخان هوا را به اطراف هدایت میکنند.

این فنها اغلب برای کاربردهایی استفاده میشوند که نیاز به کنترل سرعت و فشار دقیق دارند.

نتیجهگیری:

نحوه عملکرد فنهای صنعتی بستگی به نوع فن و کاربرد آنها دارد. در حالی که فنهای محوری بیشتر برای جابجایی حجم زیاد هوا با فشار کم استفاده میشوند، فنهای سانتریفیوژ برای ایجاد فشار بالا و جابجایی هوای فشرده طراحی شدهاند. به همین ترتیب، انتخاب نوع فن باید بر اساس نیاز خاص هر فرآیند صنعتی و شرایط محیطی انجام شود تا بهترین عملکرد و کارایی را به دست آورد.

انتخاب مناسبترین فن برای صنایع مختلف

انتخاب فن صنعتی مناسب برای یک فرآیند خاص به فاکتورهای مختلفی بستگی دارد که باید با دقت مورد بررسی قرار گیرند. صنایع مختلف نیازهای متفاوتی از نظر جریان هوا، فشار، حجم، و ویژگیهای محیطی دارند. انتخاب درست فن میتواند به بهینهسازی عملکرد سیستم، کاهش مصرف انرژی و افزایش عمر تجهیزات کمک کند.

در این بخش، به عواملی که در انتخاب مناسبترین فن برای صنایع مختلف مؤثر هستند، پرداخته و نحوه انتخاب فن برای کاربردهای گوناگون را توضیح میدهیم.

۱. مهمترین عوامل در انتخاب فن صنعتی

- حجم و جریان هوا (Airflow):

- یکی از اصلیترین فاکتورها در انتخاب فن، حجم هوایی است که باید جابجا شود. بسته به نوع صنعت و فرآیند، ممکن است به حجمهای مختلفی از هوا نیاز باشد.

- فنهای محوری برای جابجایی حجم بالای هوا با فشار کم مناسب هستند، در حالی که فنهای سانتریفیوژ برای حجمهای کمتر و فشارهای بالاتر طراحی شدهاند.

- فشار هوا (Air Pressure):

- فشار هوای تولید شده توسط فن باید با نیاز فرآیند صنعتی تطابق داشته باشد. فنهای سانتریفیوژ معمولاً برای ایجاد فشار بالاتر طراحی شدهاند، در حالی که فنهای محوری برای فشار کم و حجم زیاد کاربرد دارند.

- ویژگیهای گاز یا هوا:

- نوع گاز یا هوا که باید جابجا شود، میتواند بر انتخاب فن تأثیر بگذارد. برای مثال، گازهای قابل اشتعال یا خورنده نیاز به فنهای خاصی دارند که از مواد مقاوم در برابر این شرایط ساخته شده باشند.

- شرایط محیطی:

- دمای محیط، رطوبت، و وجود آلایندهها یا ذرات معلق در هوا بر انتخاب فن تأثیر دارند. برای محیطهای داغ و مرطوب، باید فنهایی با قابلیت مقاومت در برابر این شرایط انتخاب شوند.

- صدای تولیدی (Noise Level):

- در برخی صنایع، صدای تولیدی فن میتواند مهم باشد، بهویژه در صنایع بهداشتی، دارویی یا اتاقهای تمیز (Clean Rooms). فنهایی که صدای کمتری تولید میکنند، در این گونه صنایع اولویت دارند.

- راندمان انرژی (Energy Efficiency):

- برای کاهش هزینههای عملیاتی، انتخاب فنهایی با راندمان انرژی بالا اهمیت زیادی دارد. فنهایی که انرژی کمتری مصرف میکنند، علاوه بر کاهش هزینهها، تأثیر کمتری بر محیطزیست دارند.

- اندازه و نصب فن:

- فضای موجود در محیط کار، محدودیتهای فیزیکی نصب، و نیاز به دسترسی برای تعمیرات و نگهداری باید در نظر گرفته شود.

۲. انتخاب فن برای صنایع مختلف

۱. صنایع تهویه و سرمایش (HVAC)

- فنهای مناسب: فنهای محوری و فنهای سانتریفیوژ

- دلایل انتخاب:

- در این صنایع، نیاز به جابجایی حجم زیادی از هوا برای تهویه مناسب و حفظ دمای مطلوب است.

- فنهای محوری برای تهویه عمومی و ایجاد جریان هوای زیاد در فضاهای بزرگ مانند سالنها و کارخانجات کاربرد دارند.

- در برخی کاربردهای تهویه مطبوع، مانند سیستمهای فیلتر کردن هوای آلوده، فنهای سانتریفیوژ برای ایجاد فشار بالاتر و جابجایی هوای فشرده مناسبتر هستند.

۲. صنایع شیمیایی و دارویی

- فنهای مناسب: فنهای سانتریفیوژ و فنهای با فشار بالا

- دلایل انتخاب:

- در صنایع شیمیایی و دارویی، اغلب نیاز به تهویه برای حذف گازها، بخارات و مواد آلاینده وجود دارد.

- فنهای سانتریفیوژ با توانایی ایجاد فشار بالا میتوانند برای جابجایی هوا از سیستمهای فیلتر و تهویه در محیطهای با مواد سمی یا خورنده استفاده شوند.

- همچنین، انتخاب مواد مقاوم در برابر خورندگی در ساخت فنها از اهمیت بالایی برخوردار است.

۳. صنایع معدن و معادن زیرزمینی

- فنهای مناسب: فنهای محوری و فنهای جریان مختلط

- دلایل انتخاب:

- در معادن زیرزمینی، تهویه هوای تازه و حذف گازهای سمی (مانند متان) برای ایمنی کارگران حیاتی است.

- فنهای محوری برای ایجاد جریان هوای زیاد در فضای محدود معادن کاربرد دارند.

- در برخی شرایط، فنهای جریان مختلط برای تأمین هوای تازه در فضاهای کوچکتر با نیاز به فشار متوسط نیز استفاده میشوند.

۴. صنایع خودروسازی

- فنهای مناسب: فنهای سانتریفیوژ

- دلایل انتخاب:

- در صنایع خودروسازی، فنها برای تهویه کابین خودروها و سیستمهای خنککننده موتور استفاده میشوند.

- فنهای سانتریفیوژ به دلیل قابلیت ایجاد فشار بالا و جابجایی هوای فشرده در فضاهای محدود، برای این کاربردها مناسب هستند.

۵. صنایع الکترونیک و ماشینآلات سنگین

- فنهای مناسب: فنهای سانتریفیوژ و فنهای با فشار بالا

- دلایل انتخاب:

- در صنایع الکترونیک و ماشینآلات سنگین، فنها برای خنکسازی دستگاهها و کاهش دمای تجهیزات استفاده میشوند.

- فنهای سانتریفیوژ برای تأمین جریان هوای کافی و جلوگیری از گرم شدن بیش از حد دستگاهها و ماشینآلات سنگین بسیار مؤثر هستند.

۶. صنایع غذایی و بستهبندی

- فنهای مناسب: فنهای محوری و فنهای جریان مختلط

- دلایل انتخاب:

- در صنایع غذایی، تهویه مناسب برای حفظ شرایط بهداشتی و کنترل دما و رطوبت ضروری است.

- فنهای محوری برای تهویه عمومی و ایجاد جریان هوای زیاد در محیطهای بزرگ (مانند انبارها) کاربرد دارند.

- فنهای جریان مختلط میتوانند برای کاربردهایی که نیاز به فشار متوسط و جریان هوای متعادل دارند، انتخاب مناسبی باشند.

۳. نتیجهگیری:

انتخاب فن صنعتی مناسب به عوامل مختلفی بستگی دارد که باید بهدقت و با توجه به نیازهای خاص هر صنعت تحلیل شوند. عواملی مانند حجم و فشار هوا، ویژگیهای گاز یا هوا، شرایط محیطی، و هزینههای انرژی تأثیر زیادی بر انتخاب فن دارند. بنابراین، قبل از انتخاب فن برای هر صنعت، لازم است که شرایط خاص آن صنعت بهطور دقیق بررسی و فن متناسب با آن انتخاب شود تا عملکرد بهینه، صرفهجویی در انرژی و ایمنی بالاتر فراهم شود.

فنهای صنعتی در کاهش مصرف انرژی و بهینهسازی فرآیندها

در دنیای صنعتی امروز، بهینهسازی مصرف انرژی و کاهش هزینههای عملیاتی یکی از اولویتهای اصلی بسیاری از شرکتها و کارخانجات است. یکی از ابزارهای حیاتی در این زمینه، فنهای صنعتی هستند که نقش مهمی در بهبود کارایی سیستمهای تهویه، خنکسازی، و جابجایی گازها و هوا دارند. انتخاب صحیح فن، تنظیمات مناسب و استفاده از فناوریهای نوین میتواند تأثیر زیادی در کاهش مصرف انرژی و بهینهسازی فرآیندهای صنعتی داشته باشد.

۱. نقش فنهای صنعتی در کاهش مصرف انرژی

فنهای صنعتی یکی از بزرگترین مصرفکنندگان انرژی در صنایع مختلف هستند. بنابراین، بهینهسازی عملکرد فنها میتواند موجب صرفهجویی قابل توجهی در مصرف انرژی شود. این بهینهسازی از طریق چندین روش مختلف قابل دستیابی است:

۱.۱. انتخاب فنهای با راندمان بالا

فنهایی که دارای راندمان انرژی بالا هستند، میتوانند انرژی کمتری مصرف کنند و در عین حال کارایی مشابه یا حتی بالاتری را ارائه دهند. این فنها معمولاً دارای طراحی بهینهتری هستند که باعث کاهش تلفات انرژی در فرآیندهای تهویه و جابجایی هوا میشود. انتخاب فنهای با کیفیت بالا و طراحی مناسب باعث میشود که فن با کمترین مصرف انرژی، حداکثر جریان هوا و فشار مورد نیاز را تولید کند.

۱.۲. تنظیم سرعت فنها (Variable Speed Drives – VSD)

یکی از مؤثرترین روشها برای کاهش مصرف انرژی در سیستمهای فندار، استفاده از درایوهای سرعت متغیر (VSD) است. این تکنولوژی به فنها این امکان را میدهد که سرعت چرخش پرهها را بر اساس نیاز واقعی فرآیند تغییر دهند. به عبارت دیگر، به جای کارکردن با سرعت ثابت، فنها میتوانند سرعت خود را متناسب با نیاز جریان هوا تنظیم کنند. این تغییر سرعت، میتواند مصرف انرژی را تا ۳۰-۵۰ درصد کاهش دهد، به ویژه در کاربردهایی که نیاز به تغییر در جریان هوا وجود دارد.

۱.۳. بهینهسازی انتخاب فن با توجه به بار سیستم

در بسیاری از صنایع، ممکن است نیاز به تهویه یا جابجایی هوا با بارهای متغیر وجود داشته باشد. انتخاب فن مناسب برای بارهای مختلف و تنظیم دقیق سیستمها میتواند به کاهش مصرف انرژی کمک کند. به عنوان مثال، در برخی از سیستمها ممکن است تنها درصدی از ظرفیت فن مورد نیاز باشد و استفاده از فنهایی با ظرفیت بالا، باعث هدر رفتن انرژی شود. در این موارد، انتخاب فنهای با ظرفیت مناسب و سیستمهای هوشمند میتواند به بهینهسازی مصرف انرژی کمک کند.

۲. فنهای صنعتی در بهینهسازی فرآیندها

فنهای صنعتی نه تنها در کاهش مصرف انرژی نقش دارند، بلکه در بهینهسازی فرآیندهای صنعتی نیز مؤثر هستند. بهینهسازی فرآیندها به معنای افزایش کارایی، کاهش هزینهها و افزایش کیفیت تولید است. فنها میتوانند با فراهم آوردن جریان هوای مطلوب، دما و رطوبت کنترلشده، و جلوگیری از تجمع گرما و آلودگی در محیطهای کاری، به بهبود فرآیندهای صنعتی کمک کنند.

۲.۱. کنترل دما و رطوبت

در بسیاری از صنایع، به ویژه صنایع غذایی، دارویی و الکترونیکی، حفظ دما و رطوبت در محدودهای خاص، برای کیفیت محصولات و فرآیندهای تولیدی بسیار مهم است. فنها با فراهم کردن تهویه مناسب، دما و رطوبت را در سطوح مطلوب نگه میدارند. این کنترل دقیق شرایط محیطی میتواند به بهبود عملکرد تولید، کاهش آسیبهای ناشی از گرما و رطوبت، و افزایش کیفیت محصولات کمک کند.

۲.۲. کنترل آلودگی و گرد و غبار

در بسیاری از صنایع، مانند صنایع شیمیایی، دارویی، و معادن، آلودگی و گرد و غبار میتواند باعث آسیب به تجهیزات، کاهش کیفیت هوا و ایجاد خطرات بهداشتی شود. فنها میتوانند به طور مؤثر هوا را جابجا کرده و آلودگیها را از محیط کار حذف کنند. این امر نه تنها به بهبود ایمنی محیط کار کمک میکند، بلکه باعث بهینهسازی فرآیند تولید نیز میشود، زیرا تجهیزات در معرض آلودگی کمتری قرار دارند و میتوانند عملکرد بهتری داشته باشند.

۲.۳. بهبود راندمان سیستمهای تهویه و سرمایش

فنهای صنعتی میتوانند در بهینهسازی سیستمهای تهویه و سرمایش نقش اساسی ایفا کنند. به عنوان مثال، در سیستمهای تهویه مطبوع صنعتی، فنها میتوانند با تأمین جریان هوای مطلوب، کارایی سیستم را به حداکثر برسانند. استفاده از فنهای با عملکرد بهینه و کنترل دقیق جریان هوا باعث میشود که سیستم تهویه بهطور مؤثرتر عمل کند و انرژی کمتری مصرف شود. این امر میتواند به کاهش هزینههای انرژی در سیستمهای سرمایشی و تهویه کمک کند.

۳. کاربردهای فنهای صنعتی در بهینهسازی انرژی

۳.۱. فنهای با سیستم بازیابی انرژی (Energy Recovery Fans)

در برخی از سیستمهای صنعتی، استفاده از فنهای با بازیابی انرژی (Energy Recovery Fans) میتواند موجب بهینهسازی مصرف انرژی شود. این فنها انرژی حرارتی موجود در جریان هوای خروجی را بازیابی کرده و آن را به جریان هوای ورودی منتقل میکنند، به این ترتیب نیاز به استفاده از انرژی اضافی برای گرم یا سرد کردن هوای ورودی کاهش مییابد. این فنها بهویژه در سیستمهای تهویه مطبوع صنعتی و کارخانجات بزرگ بسیار مفید هستند.

۳.۲. فنها در فرآیندهای تولید انرژی و برق

در نیروگاهها و صنایع تولید برق، فنها نقش حیاتی در سیستمهای تهویه و خنکسازی دارند. بهینهسازی عملکرد فنها در این صنایع میتواند باعث کاهش مصرف انرژی و افزایش راندمان نیروگاهها شود. استفاده از فنهای با فشار و جریان هوای مناسب، علاوه بر کاهش هزینهها، میتواند به بهبود عملکرد توربینها و دیگر تجهیزات کمک کند.

۴. نتیجهگیری

فنهای صنعتی ابزارهای حیاتی در کاهش مصرف انرژی و بهینهسازی فرآیندهای صنعتی هستند. با انتخاب فنهای مناسب، استفاده از تکنولوژیهای مدرن مانند درایوهای سرعت متغیر (VSD)، و بهینهسازی سیستمهای تهویه و خنکسازی، میتوان بهطور مؤثری مصرف انرژی را کاهش داده و کارایی فرآیندهای صنعتی را افزایش داد. این اقدامات نه تنها به کاهش هزینهها و بهبود بهرهوری کمک میکنند، بلکه موجب حفظ منابع طبیعی و کاهش آثار منفی زیستمحیطی میشوند.

برای خواندن بقیه مطالب به وبسایت هدایت تهویه مراجعه فرمایید.