۱. مقدمه: آشنایی با داکت TDF و اهمیت عملکرد آن در سیستمهای تهویه

در دنیای امروز که مصرف بهینه انرژی و کیفیت هوای داخلی به دغدغهای جدی برای طراحان و مجریان سیستمهای تهویه مطبوع تبدیل شده، انتخاب نوع و طراحی داکتها نقش بسیار کلیدی دارد. یکی از پیشرفتهترین و کارآمدترین روشهای ساخت کانالهای هوا، استفاده از داکتهای TDF یا Transverse Duct Flange است.

داکت TDF به دلیل بهرهگیری از یک سیستم فلنج یکپارچه و بدون نیاز به قطعات پیچیده جانبی، نه تنها سرعت ساخت و نصب را افزایش میدهد، بلکه با کاهش نشتی هوا و افزایش راندمان سیستم، تاثیر مستقیمی بر عملکرد کلی تهویه مطبوع میگذارد.

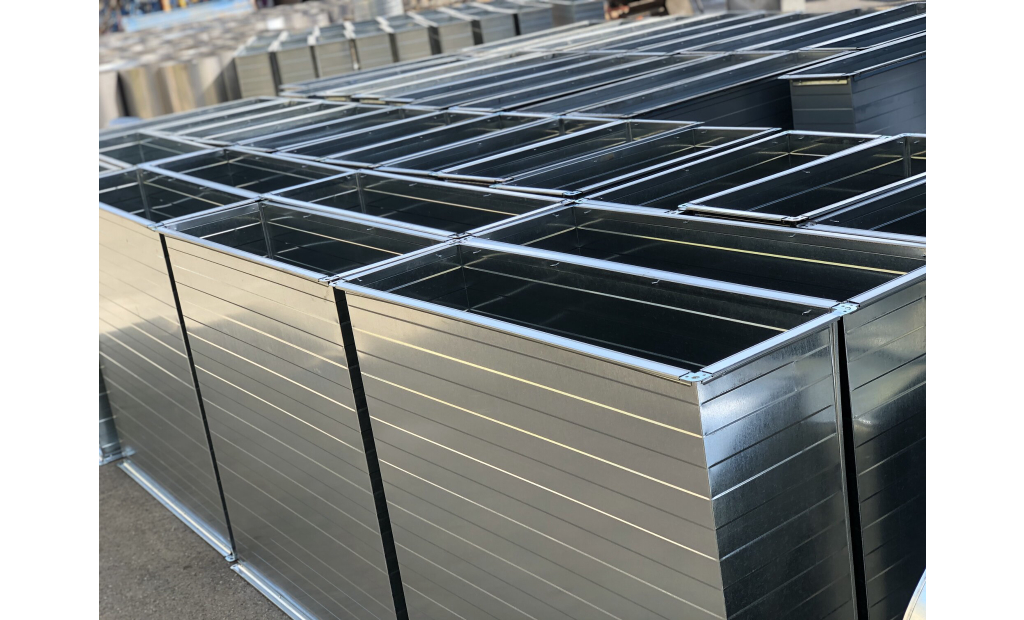

۲. اجزای اصلی و ساختار فنی داکت TDF

عملکرد بالای داکت TDF به طور مستقیم به ساختار مهندسیشده و اجزای دقیق آن وابسته است. این نوع داکت بر اساس استانداردهای بینالمللی ساخته شده و از طراحی خاصی بهره میبرد که باعث افزایش کارایی و طول عمر آن میشود.

🔹 اجزای کلیدی داکت TDF

- ورق گالوانیزه یا استیل ضدزنگ

- اصلیترین متریال بدنه داکت، معمولاً ورق گالوانیزه با ضخامت استاندارد (بین ۰.۵ تا ۱.۲ میلیمتر) است.

- پوشش گالوانیزه از خوردگی جلوگیری کرده و عمر مفید کانال را افزایش میدهد.

- فلنج یکپارچه TDF

- مهمترین بخش این داکت، فلنجهایی هستند که بدون نیاز به قطعات جداگانه روی بدنه داکت شکل میگیرند.

- این طراحی باعث افزایش استحکام، کاهش زمان مونتاژ، و حذف احتمال نشتی هوا میشود.

- گوشههای فلزی (TDF Corners)

- برای اتصال چهار گوشه فلنجها استفاده میشوند و در تثبیت ساختار نقش حیاتی دارند.

- درزگیر یا واشر هوابند (Sealant / Gasket)

- یک نوار لاستیکی یا فومی که بین دو فلنج قرار میگیرد و وظیفه جلوگیری از نشتی هوا و ارتعاشات را بر عهده دارد.

- پیچ و بستها

- اگرچه فلنج TDF به حداقل اتصالات نیاز دارد، اما برای اطمینان بیشتر، پیچ و بست در نقاط کلیدی استفاده میشود.

💡 نکته: طراحی یکپارچه فلنج در سیستم TDF نه تنها زمان نصب را کاهش میدهد بلکه باعث کاهش وزن کلی سیستم و بهبود عملکرد هوابندی میشود، که در راندمان نهایی سیستم تهویه بسیار مؤثر است.

۳. عوامل مؤثر بر عملکرد داکت TDF 🚀

عملکرد داکت TDF، ترکیبی از کیفیت ساخت، طراحی اصولی، اجرای دقیق و نگهداری مناسب است. هر یک از این موارد اگر بهدرستی رعایت نشوند، حتی بهترین متریال و تکنولوژی ساخت هم نمیتوانند راندمان مطلوب را ایجاد کنند.

۱️⃣ کیفیت مواد اولیه

کیفیت ورقهای گالوانیزه استفادهشده در داکت TDF، پایه و اساس عملکرد سیستم است.

- ضخامت ورق: انتخاب ضخامت مناسب بر اساس فشار کاری سیستم انجام میشود. برای مثال، سیستمهای فشار پایین ممکن است به ضخامت ۰.۶ تا ۰.۸ میلیمتر نیاز داشته باشند، درحالیکه سیستمهای فشار بالا به ضخامت ۱ میلیمتر یا بیشتر احتیاج دارند.

- پوشش گالوانیزه: مقدار پوشش روی (Zinc Coating) باید استاندارد باشد (مثلاً G90 یا G120) تا مقاومت در برابر خوردگی و زنگزدگی به حداکثر برسد.

- یکنواختی سطح: هرگونه موجدار بودن یا ناهمواری سطح ورق میتواند در فرآیند فرمدهی TDF مشکل ایجاد کند و کیفیت نهایی را پایین بیاورد.

۲️⃣ دقت در ساخت فلنج TDF

فلنج TDF باید بهصورت کاملاً دقیق و یکنواخت تولید شود تا هوابندی کامل تضمین شود.

- استفاده از دستگاههای مدرن رول فرمینگ: این دستگاهها فلنج را با دقت بالا و تلرانس بسیار کم ایجاد میکنند.

- عدم اعوجاج: هرگونه خمیدگی یا تابخوردگی باعث میشود اتصال بین دو داکت بهخوبی آببندی نشود.

- یکنواختی گوشهها (Corners): گوشههای فلزی باید بهطور کامل در محل فلنج جا بیفتند تا مقاومت مکانیکی حفظ شود.

۳️⃣ کیفیت نصب و مونتاژ

یک داکت TDF هرچقدر هم با کیفیت ساخته شده باشد، نصب غیرحرفهای میتواند تمام مزایای آن را از بین ببرد.

- استفاده از واشر یا نوار هوابند استاندارد: متریالهایی مانند EPDM یا NBR بهترین عملکرد را در جلوگیری از نشتی هوا و جذب لرزش دارند.

- بستن اتصالات با گشتاور مناسب: اگر بیشازحد محکم شود، ممکن است فلنج یا ورق آسیب ببیند؛ اگر خیلی شل باشد، باعث نشتی هوا میشود.

- تراز بودن داکتها: در زمان نصب، باید دو داکت بهطور دقیق همتراز شوند تا فشار اضافی به فلنج وارد نشود.

۴️⃣ طراحی مسیر داکت

مسیر کانالکشی نقش مهمی در راندمان سیستم تهویه دارد.

- حداقل خم و انحنا: هر زاویه یا پیچ اضافی باعث افت فشار و کاهش راندمان میشود.

- اندازهگذاری دقیق: نسبت مناسب طول، عرض و ارتفاع باعث توزیع یکنواخت هوا و کاهش نویز میشود.

- محاسبه افت فشار: طراح باید افت فشار در مسیر را بر اساس سرعت جریان هوا، تعداد اتصالات و طول مسیر محاسبه کند.

۵️⃣ شرایط محیطی و نگهداری

حتی بهترین سیستمها هم بدون نگهداری مناسب عمر کمتری خواهند داشت.

- محافظت در برابر رطوبت: در محیطهای مرطوب، بهتر است از روکش اپوکسی یا عایق ضد بخار استفاده شود.

- بازرسی دورهای: هر ۶ تا ۱۲ ماه یکبار، درزگیرها، گوشهها و پوشش گالوانیزه باید بررسی شوند.

- تمیزکاری داخلی: گردوغبار، آلودگی و ذرات معلق میتوانند باعث افت جریان هوا و کاهش راندمان شوند.

💡 جمعبندی این بخش:

داکت TDF برای رسیدن به عملکرد بهینه باید سه اصل را رعایت کند:

- مواد اولیه باکیفیت

- ساخت دقیق فلنج و کانال

- نصب و نگهداری استاندارد

بیتوجهی به هر کدام از این عوامل میتواند راندمان انرژی، طول عمر سیستم و کیفیت تهویه را بهشدت کاهش دهد.

۴. مزایای داکت TDF نسبت به سایر سیستمها ✨

داکت TDF به دلیل طراحی خاص فلنج و فرآیند اتصال بدون استفاده از فلنجهای سنتی، توانسته جایگاه ویژهای در صنعت تهویه مطبوع و کانالکشی پیدا کند. این مزایا هم از نظر عملکرد فنی و هم صرفهجویی اقتصادی قابل توجه هستند.

۱️⃣ هوابندی بهتر و کاهش نشتی هوا 🔒

- در سیستمهای قدیمی با فلنج زاویهای یا پروفیلهای پیچومهره، احتمال نشتی هوا به دلیل فاصله یا لقی بین قطعات بیشتر است.

- در داکت TDF، فلنج یکپارچه از خود ورق ساخته میشود و همراه با گسکت (نوار هوابند)، تقریباً به صفر رساندن نشتی هوا را ممکن میکند.

- نتیجه: راندمان سیستم بالاتر، فشار کاری کمتر روی فن و کاهش مصرف انرژی.

۲️⃣ کاهش وزن و تسهیل حملونقل 🚚

- فلنجهای سنتی معمولاً شامل قطعات فلزی مجزا و متعلقات اضافی هستند که وزن کلی داکت را افزایش میدهند.

- داکت TDF به دلیل حذف این قطعات اضافی، وزن کمتری دارد. این یعنی:

- حمل آسانتر

- کاهش هزینههای حملونقل

- نیاز کمتر به نیروی کار در نصب

۳️⃣ سرعت بالای ساخت و نصب ⚡

- فرآیند فرمدهی فلنج TDF توسط دستگاههای رولفرمینگ بهصورت یکپارچه انجام میشود و نیاز به جوشکاری یا نصب قطعات جداگانه نیست.

- نصب این داکتها به دلیل طراحی دقیق فلنج و گوشهها (corners) بسیار سریعتر از سیستمهای سنتی انجام میشود.

- در پروژههای بزرگ، این موضوع میتواند زمان اجرای کانالکشی را تا ۳۰٪ کاهش دهد.

۴️⃣ مقاومت مکانیکی بالاتر 💪

- فلنج TDF به دلیل یکپارچگی با بدنه کانال، در برابر لرزش، فشار و تغییر شکل مقاومت بیشتری دارد.

- گوشههای تقویتکننده باعث میشوند اتصال محکم باقی بماند حتی در شرایط فشار مثبت یا منفی بالا.

۵️⃣ بهبود زیبایی و یکنواختی ظاهری 🎯

- چون فلنج از خود بدنه ساخته میشود، ظاهر کار تمیزتر و یکنواختتر است.

- در پروژههایی که بخشی از کانال در معرض دید قرار میگیرد (مثل برخی مراکز تجاری یا فضاهای صنعتی مدرن)، این مزیت مهم است.

۶️⃣ کاهش هزینههای نگهداری و طول عمر بیشتر 💰

- به دلیل کاهش نقاط اتصال پیچیده و استفاده از مواد کمتر، احتمال فرسودگی یا نیاز به تعمیرات دورهای کمتر است.

- مقاومت بالا در برابر خوردگی و نشتی باعث میشود عمر مفید داکت TDF بیشتر از روشهای سنتی باشد.

💡 نتیجه:

داکت TDF یک راهکار بهینه، مدرن و اقتصادی برای کانالکشی سیستمهای تهویه است که هم راندمان انرژی را افزایش میدهد و هم هزینههای کل پروژه را کاهش میدهد.

۵. محدودیتها و چالشهای داکت TDF ⚠️

با وجود تمام مزایایی که داکت TDF ارائه میدهد، استفاده از آن بدون در نظر گرفتن چالشها و محدودیتها میتواند منجر به مشکلات اجرایی یا افزایش هزینههای غیرمنتظره شود. شناخت این موارد باعث میشود مهندسین و پیمانکاران تصمیم دقیقتری بگیرند.

۱️⃣ نیاز به تجهیزات و ماشینآلات تخصصی 🛠️

- تولید فلنج TDF به ماشین رولفرمینگ فلنجساز نیاز دارد.

- این دستگاهها نسبتاً گران هستند و نگهداری آنها نیازمند تخصص است.

- در کارگاههای کوچک یا پروژههای با حجم کم، توجیه اقتصادی خرید این تجهیزات کمتر است.

۲️⃣ محدودیت در ضخامت ورق قابل استفاده 📏

- معمولاً برای داکت TDF از ورق گالوانیزه با ضخامت ۰٫۶ تا ۱٫۲ میلیمتر استفاده میشود.

- در سیستمهایی با فشار بسیار بالا یا نیاز به ورق ضخیمتر، استفاده از این روش ممکن است چالشبرانگیز باشد و به روشهای تقویت اضافی نیاز داشته باشد.

۳️⃣ حساسیت به دقت در ساخت و برش ✂️

- چون فلنج جزئی از خود بدنه کانال است، کوچکترین خطا در برش یا فرمدهی میتواند باعث مشکلات هوابندی و دشواری در نصب شود.

- این یعنی نیاز به نیروی کار ماهر و کنترل کیفیت دقیق در کارگاه.

۴️⃣ محدودیت در تعمیرات بعد از نصب 🛠️

- در صورت آسیبدیدن فلنج یا گوشههای تقویتکننده، تعمیر آن دشوارتر از فلنجهای پیچی یا زاویهای است، چون باید بخش آسیبدیده تعویض یا اصلاح شود.

۵️⃣ هزینه اولیه بالاتر در برخی شرایط 💰

- اگرچه در پروژههای بزرگ TDF مقرونبهصرفه است، اما در پروژههای کوچک به دلیل هزینه ماشینآلات و نیاز به آمادهسازی بیشتر، ممکن است هزینه اولیه بالاتری نسبت به روشهای سنتی داشته باشد.

💡 جمعبندی این بخش:

داکت TDF یک گزینه بسیار کارآمد و مدرن است، اما تنها زمانی بهترین انتخاب خواهد بود که حجم پروژه، تجهیزات کارگاه و مهارت نیروی انسانی با الزامات این سیستم هماهنگ باشد.

۶. کاربردهای عملی داکت TDF در پروژههای مختلف

داکتهای TDF به دلیل طراحی یکپارچه، آببندی بهتر و سرعت نصب بالا، در انواع پروژههای HVAC جایگاه ویژهای پیدا کردهاند. در این بخش، مهمترین حوزههای استفاده را بررسی میکنیم.

۱️⃣ پروژههای تجاری بزرگ 🏢

- نمونهها: مراکز خرید، هتلها، ساختمانهای اداری چندطبقه

- مزیت استفاده:

- قابلیت اجرای سریع و کاهش زمان تحویل پروژه

- کاهش نشت هوا و صرفهجویی در انرژی سیستم تهویه

- مقاومت مکانیکی بالا برای عبور حجم زیاد هوا

- مثال: در یک مرکز خرید بزرگ، استفاده از داکت TDF باعث کاهش ۱۵٪ مصرف انرژی سیستم HVAC شد.

۲️⃣ پروژههای صنعتی 🏭

- نمونهها: کارخانهها، کارگاههای تولیدی، انبارهای بزرگ

- مزیت استفاده:

- توانایی تحمل فشارهای بالاتر نسبت به داکتهای فلنج سنتی

- مقاومت در برابر لرزشها و ارتعاشات محیط صنعتی

- امکان پوششدهی طولهای زیاد بدون افت کیفیت اتصال

- مثال: در یک کارخانه خودروسازی، استفاده از TDF باعث کاهش هزینههای نگهداری سیستم تهویه تا ۲۰٪ شد.

۳️⃣ پروژههای مسکونی لوکس 🏠✨

- نمونهها: برجهای مسکونی مدرن، ویلاهای بزرگ

- مزیت استفاده:

- ظاهر مرتب و تمیز بدون نیاز به فلنجهای بیرونزده

- کاهش صدا و ارتعاش انتقالی از سیستم تهویه به داخل ساختمان

- طول عمر بالا و نیاز کمتر به تعمیرات دورهای

- مثال: در یک برج لوکس ۴۰ طبقه، استفاده از TDF باعث بهبود محسوس کیفیت هوای داخلی و کاهش صدای سیستم شد.

۴️⃣ مراکز درمانی و آزمایشگاهی 🏥🔬

- نمونهها: بیمارستانها، آزمایشگاهها، مراکز تحقیقاتی

- مزیت استفاده:

- جلوگیری از نشت هوا و آلودگیهای احتمالی

- امکان اجرای آببندی کامل برای رعایت استانداردهای بهداشتی

- سازگاری با سیستمهای فیلتراسیون و ضدعفونی هوا

- مثال: در یک بیمارستان تخصصی، استفاده از TDF در بخشهای حساس باعث کاهش خطر انتقال آلودگی بین اتاقها شد.

💡 نتیجه کوتاه این بخش:

داکتهای TDF انعطافپذیری بالایی در کاربرد دارند و میتوانند در پروژههای متنوع از صنعتی تا مسکونی و بهداشتی، عملکرد بهینه و طول عمر بالا ارائه دهند. انتخاب درست محل استفاده، بازدهی سیستم را به شکل چشمگیری افزایش میدهد.

۷. تأثیر کیفیت اجرای فلنج TDF بر عملکرد سیستم تهویه

فلنج TDF به عنوان بخش اتصالدهندهی اصلی در داکتکشی، نقش کلیدی در آببندی، کاهش نشت هوا، و پایداری مکانیکی سیستم دارد. کیفیت اجرای این فلنج، مستقیماً بر راندمان انرژی، طول عمر سیستم، و هزینههای نگهداری تأثیر میگذارد.

۱️⃣ آببندی و جلوگیری از نشت هوا 🛡️

- اجرای دقیق و بدون فاصلهی فلنج TDF، باعث جلوگیری از نشت هوا در اتصالات میشود.

- هر ۱٪ نشت هوا میتواند منجر به افزایش ۲ تا ۳٪ مصرف انرژی در سیستم HVAC شود.

- کیفیت پایین در برش یا فرمدهی گوشهها، بزرگترین عامل افت راندمان است.

۲️⃣ استحکام مکانیکی و دوام سیستم 🔩

- فلنج TDF با پرس و خم دقیق، در برابر لرزشها و فشارهای داخلی سیستم مقاومت بیشتری دارد.

- اجرای ضعیف، باعث تغییر شکل یا شل شدن اتصالات در طول زمان میشود.

- در پروژههای صنعتی و با فشار بالا، اجرای محکم فلنج میتواند عمر مفید سیستم را ۵ تا ۱۰ سال افزایش دهد.

۳️⃣ کاهش صدای انتقالی 🔇

- اگر فلنجها به درستی نصب شوند، لرزش و صدای سیستم تهویه به شدت کاهش پیدا میکند.

- در ساختمانهای مسکونی یا هتلها، این موضوع اهمیت زیادی دارد چون به آسایش صوتی ساکنین کمک میکند.

۴️⃣ کاهش هزینههای نگهداری 💰

- یک اجرای استاندارد، نیاز به تعمیر و تعویض اتصالات را به حداقل میرساند.

- بر اساس بررسیهای صنعتی، پروژههایی که فلنج TDF با دقت بالا اجرا شدهاند، ۴۰٪ کمتر نیاز به تعمیرات دورهای داشتهاند.

نکات کلیدی برای اجرای باکیفیت فلنج TDF 🛠️

- استفاده از دستگاههای برش و خم دقیق

- توجه به تلرانسهای استاندارد در تولید گوشهها

- اجرای کامل آببندی با نوارهای مخصوص و چسب سیلیکونی

- کنترل و تست فشار سیستم بعد از نصب

💡 خلاصه:

کیفیت اجرای فلنج TDF نه تنها بر عملکرد و راندمان سیستم تهویه اثر مستقیم دارد، بلکه در کاهش هزینههای انرژی، افزایش طول عمر تجهیزات، و بهبود شرایط آسایش کاربران نیز نقش اساسی ایفا میکند.

نتیجهگیری

کیفیت اجرای فلنج TDF عامل تعیینکننده در راندمان کلی سیستمهای تهویه مطبوع است. اجرای دقیق و مطابق استاندارد این فلنجها، باعث حذف نشتی هوا، بهبود آببندی، افزایش استحکام سازهای و کاهش لرزش و صدا میشود. این مزایا نهتنها بهرهوری انرژی را افزایش داده و هزینههای عملیاتی را کاهش میدهد، بلکه عمر مفید تجهیزات را نیز به شکل محسوسی بالا میبرد. در مقابل، اجرای غیر استاندارد میتواند منجر به هدررفت انرژی، افت فشار، خرابی زودهنگام اتصالات و هزینههای تعمیرات سنگین شود. بنابراین، توجه به جزئیات در نصب و اجرای فلنج TDF، سرمایهگذاری مطمئن برای عملکرد بلندمدت و پایدار سیستم تهویه به شمار میرود.

برای خواندن بقیه مطالب به وبسایت هدایت تهویه مراجعه فرمایید.