۱. مقدمه

طراحی بهینه دمپر فشار بالا یکی از موضوعات کلیدی در سیستمهای تهویه مطبوع (HVAC) و کاربردهای صنعتی به شمار میآید. دمپر فشار بالا ابزاری مکانیکی است که برای کنترل جریان و فشار هوا در کانالها و سیستمهای تحت فشار زیاد به کار میرود. اهمیت این تجهیز در آن است که در صورت طراحی یا انتخاب نادرست، میتواند منجر به افت راندمان سیستم، افزایش مصرف انرژی، لرزش کانالها، ایجاد سر و صدا و حتی آسیب به تجهیزات شود.

در دنیای امروز که بهرهوری انرژی و ایمنی تجهیزات از اهمیت بالایی برخوردار است، توجه به اصول فنی در طراحی و انتخاب دمپر فشار بالا، بیش از پیش ضروری به نظر میرسد. یک دمپر بهینه نهتنها قادر است جریان هوا را با دقت بالا تنظیم کند، بلکه با کاهش افت فشار، افزایش عمر مفید سیستم و بهبود کیفیت هوای داخلی نقش حیاتی ایفا میکند.

از سوی دیگر، صنایع مختلف مانند نیروگاهها، پتروشیمیها، کارخانههای صنعتی و حتی ساختمانهای بلندمرتبه، همگی با سیستمهای تحت فشار بالا سروکار دارند. در چنین شرایطی، انتخاب دمپر مناسب باید با در نظر گرفتن عواملی چون جنس بدنه و تیغهها، نوع کنترل (دستی یا اتوماتیک)، مقاومت مکانیکی، و سازگاری با شرایط کاری انجام شود.

نکته مهم دیگر این است که طراحی دمپر فشار بالا یک فرآیند ساده و یکنواخت نیست؛ بلکه نیازمند بررسی دقیق آیرودینامیک، مکانیک سیالات و تحلیل فشار و دما است. هرگونه سهلانگاری در این زمینه میتواند مشکلاتی جدی در عملکرد کل سیستم تهویه به وجود آورد. به همین دلیل، مهندسان و طراحان سیستمهای HVAC باید هنگام انتخاب یا طراحی دمپر فشار بالا، معیارهای استاندارد و اصول مهندسی معتبر را مدنظر قرار دهند.

۲. اصول عملکرد دمپر فشار بالا

دمپر فشار بالا (High Pressure Damper) به عنوان یکی از اجزای حیاتی سیستمهای تهویه و انتقال هوا، وظیفه دارد تا جریان هوا را در شرایط فشار بالا کنترل و تنظیم کند. اصول عملکرد این تجهیز بر اساس کنترل مسیر حرکت هوا، تنظیم سطح مقطع عبور جریان و مقاومت مکانیکی در برابر فشار طراحی شده است.

۲.۱ نقش اصلی دمپر فشار بالا

دمپر فشار بالا در درجه اول برای باز، بسته و یا تنظیم تدریجی جریان هوا در کانالها به کار میرود. هنگامی که فشار در یک سیستم افزایش پیدا میکند، دمپر با تغییر زاویه تیغهها یا جابهجایی آنها، میزان عبور جریان را کاهش یا افزایش میدهد. این فرآیند باعث میشود:

- فشار داخلی کانالها متعادل شود.

- از لرزش و توربولانس بیش از حد جلوگیری گردد.

- تجهیزات حساس مانند فنها یا کویلها آسیب نبینند.

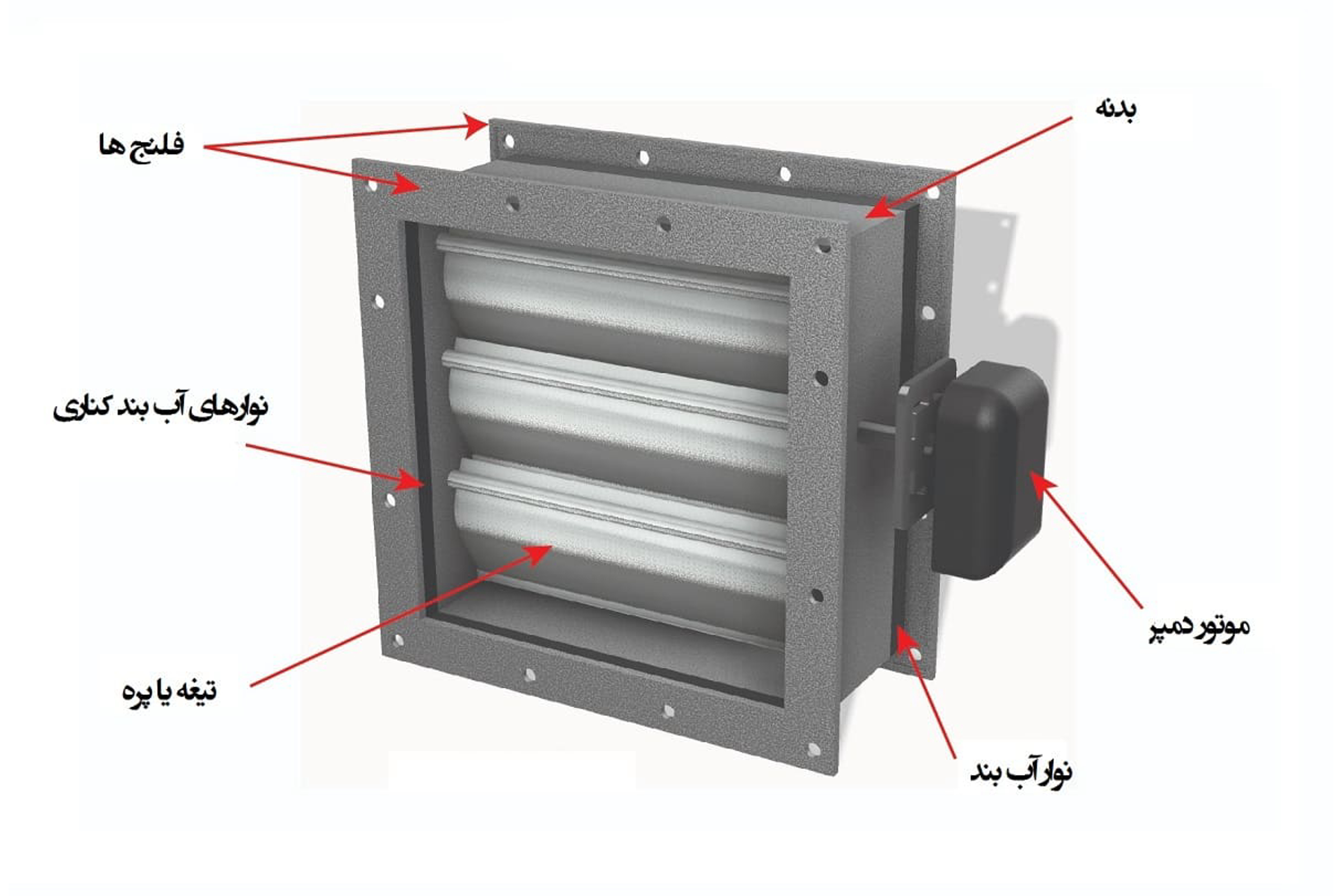

۲.۲ اجزای اصلی عملکردی

- بدنه (Housing):

- ساخته شده از فولاد یا آلومینیوم مقاوم به خوردگی.

- نقش اصلی در تحمل فشار مکانیکی و جلوگیری از تغییر شکل دارد.

- تیغهها (Blades):

- مهمترین بخش در کنترل جریان هستند.

- میتوانند به صورت تکتیغه یا چندتیغه طراحی شوند.

- تغییر زاویه آنها مسیر عبور هوا را تنظیم میکند.

- مهر و موم (Seals):

- برای جلوگیری از نشت هوا در فشار بالا استفاده میشوند.

- باعث افزایش راندمان و کاهش هدررفت انرژی میگردند.

- مکانیزم کنترل:

- میتواند دستی (اهرم یا پیچ تنظیم) یا اتوماتیک (موتوری و پنوماتیک) باشد.

- در سیستمهای پیشرفته با کنترلر مرکزی HVAC یکپارچه میشود.

۲.۳ فرآیند عملکرد

- در حالت باز کامل: تیغهها به موازات جریان قرار میگیرند و عبور حداکثری هوا را ممکن میسازند.

- در حالت بسته کامل: تیغهها مسیر کانال را میبندند و جریان قطع میشود.

- در حالت نیمهباز: تیغهها در زاویهای تنظیم میشوند که فقط بخشی از جریان عبور کند؛ این حالت رایجترین حالت در کنترل فشار است.

۲.۴ اهمیت آیرودینامیک در عملکرد

- طراحی تیغهها باید به گونهای باشد که کمترین افت فشار را ایجاد کند.

- زاویه و شکل تیغهها نقش زیادی در کاهش سر و صدا و توربولانس جریان هوا دارند.

- استفاده از نرمافزارهای شبیهسازی (CFD) در طراحی دمپر به بهینهسازی عملکرد آیرودینامیکی کمک میکند.

۲.۵ عملکرد در شرایط فشار بالا

- دمپر فشار بالا باید قادر باشد در برابر فشارهای چندبرابر سیستمهای عادی مقاومت کند.

- تیغهها و بدنه باید در برابر تغییر شکل، خمیدگی یا شکست مقاوم باشند.

- مکانیزمهای کنترلی نباید در اثر فشار یا جریان شدید از کار بیفتند.

۳. معیارهای انتخاب دمپر فشار بالا

انتخاب دمپر فشار بالا یکی از مهمترین مراحل در طراحی و اجرای سیستمهای تهویه مطبوع (HVAC) و صنعتی است. انتخاب صحیح باعث میشود راندمان سیستم افزایش یابد، هزینههای انرژی کاهش پیدا کند و طول عمر تجهیزات بیشتر شود. در مقابل، انتخاب نادرست میتواند مشکلاتی همچون افت فشار زیاد، لرزش کانالها، افزایش مصرف انرژی و حتی خرابی تجهیزات را به همراه داشته باشد.

۳.۱ فشار کاری و دبی جریان هوا

- مهمترین معیار انتخاب دمپر فشار بالا، فشار استاتیکی کانال و حجم هوای عبوری (CFM) است.

- دمپر باید توان تحمل فشار طراحی شده را داشته باشد؛ در غیر این صورت دچار نشت هوا، تغییر شکل یا خرابی تیغهها میشود.

- برای جریانهای حجیم، دمپر چندتیغه یا گیوتینی توصیه میشود.

۳.۲ ابعاد کانال و شرایط نصب

- ابعاد کانال نقش تعیینکنندهای در نوع دمپر دارد.

- کانالهای کوچک → دمپر تکتیغه دستی کافی است.

- کانالهای متوسط و بزرگ → دمپر چندتیغه موتوری یا پنوماتیک بهتر است.

- شرایط نصب (افقی یا عمودی بودن کانال، میزان دسترسی، فضای موجود) نیز بر انتخاب نوع دمپر تأثیر مستقیم دارد.

۳.۳ جنس بدنه و تیغهها

- انتخاب جنس دمپر باید متناسب با فشار، دما و شرایط محیطی باشد:

- فولاد گالوانیزه: پرکاربرد، مقاوم در برابر خوردگی و اقتصادی.

- آلومینیوم: سبکتر، مناسب سیستمهای حساس به وزن.

- فولاد ضدزنگ (استنلس استیل): مقاوم به رطوبت، مواد خورنده و محیطهای صنعتی سنگین.

۳.۴ نوع مکانیزم کنترل

- دستی (Manual): مناسب سیستمهای کوچک یا فشار متوسط.

- موتوری (Motorized): پرکاربردترین نوع در سیستمهای HVAC فشار بالا.

- پنوماتیک یا هیدرولیک: بیشتر در صنایع سنگین و نیروگاهها استفاده میشود.

- انتخاب نوع کنترل بستگی به سطح دقت موردنیاز و نوع سیستم اتوماسیون دارد.

۳.۵ هزینه و شرایط اقتصادی پروژه

- دمپر فشار بالا نسبت به دمپرهای معمولی هزینه اولیه بیشتری دارد.

- باید هزینه را در کنار دوام، کاهش مصرف انرژی و کاهش هزینههای تعمیرات آتی سنجید.

- گاهی سرمایهگذاری اولیه بالاتر باعث صرفهجویی اقتصادی در بلندمدت میشود.

۳.۶ استانداردها و الزامات فنی

- انتخاب دمپر باید مطابق با استانداردهای بینالمللی نظیر ASHRAE و SMACNA باشد.

- رعایت استانداردها تضمین میکند که دمپر انتخابشده در شرایط واقعی عملکرد مناسب داشته باشد.

۴. اصول طراحی بهینه دمپر فشار بالا

طراحی دمپر فشار بالا باید بر اساس اصول علمی و مهندسی انجام شود تا این تجهیز بتواند در شرایط واقعی، عملکردی ایمن، پایدار و اقتصادی داشته باشد. طراحی بهینه، نهتنها باعث افزایش راندمان سیستم تهویه مطبوع میشود، بلکه نقش مهمی در کاهش هزینههای نگهداری و مصرف انرژی ایفا میکند.

۴.۱ طراحی تیغهها

- شکل تیغهها: تیغهها باید دارای طراحی آیرودینامیکی باشند تا جریان هوا با کمترین اصطکاک و توربولانس عبور کند.

- ضخامت تیغهها: باید متناسب با فشار کاری انتخاب شود؛ تیغههای نازک در فشار بالا تغییر شکل میدهند.

- تعداد تیغهها: هرچه تعداد تیغهها بیشتر باشد، توزیع فشار یکنواختتر خواهد بود.

- زاویه تنظیمی: تیغهها باید قابلیت تنظیم در زوایای مختلف را داشته باشند تا امکان کنترل تدریجی جریان فراهم شود.

۴.۲ انتخاب متریال مقاوم

- فولاد گالوانیزه: مناسب برای اغلب پروژههای ساختمانی و صنعتی با فشار بالا.

- آلومینیوم: برای پروژههایی که وزن سازه اهمیت دارد.

- فولاد ضدزنگ: بهترین گزینه برای محیطهای خورنده، مرطوب و صنایع شیمیایی.

- پوششهای ضدخوردگی و ضدسایش باید حتماً در طراحی لحاظ شوند.

۴.۳ مهر و مومهای ضد نشت

- یکی از عوامل کلیدی در طراحی بهینه، استفاده از سیلهای مقاوم است.

- این مهر و مومها از نشت هوا جلوگیری میکنند و موجب افزایش راندمان سیستم میشوند.

- باید از موادی انتخاب شوند که در برابر فشار، دما و رطوبت مقاومت کافی داشته باشند.

۴.۴ مکانیزم حرکتی

- مکانیزم باز و بسته شدن دمپر باید روان، مقاوم و کماصطکاک باشد.

- استفاده از یاتاقانهای باکیفیت برای کاهش استهلاک توصیه میشود.

- در دمپرهای موتوری، موتور باید توان کافی برای غلبه بر فشار و جریان شدید را داشته باشد.

۴.۵ بهینهسازی آیرودینامیکی

- استفاده از نرمافزارهای شبیهسازی CFD (Computational Fluid Dynamics) در طراحی دمپر کمک میکند مسیر جریان هوا بررسی شود.

- طراحی باید به گونهای باشد که افت فشار به حداقل برسد.

- کاهش توربولانس و جریانهای گردابی باعث کاهش صدا و لرزش در سیستم میشود.

۴.۶ سازگاری با اتوماسیون

- طراحی بهینه باید امکان اتصال دمپر به سیستمهای کنترل مرکزی (BMS) را فراهم کند.

- این قابلیت باعث کنترل هوشمند فشار و جریان هوا و بهینهسازی مصرف انرژی میشود.

۴.۷ رعایت استانداردها

- طراحی باید بر اساس استانداردهای ASHRAE، SMACNA و ISO انجام گیرد.

- رعایت این استانداردها تضمین میکند دمپر در شرایط مختلف عملکرد مطمئن و پایدار داشته باشد.

۵. تحلیل فنی در طراحی دمپر فشار بالا

تحلیل فنی دمپر فشار بالا شامل بررسی پارامترهای مکانیکی، آیرودینامیکی و انرژی است. هدف اصلی این تحلیل، اطمینان از عملکرد پایدار دمپر در شرایط کاری سخت و جلوگیری از بروز مشکلاتی مانند نشت هوا، افت راندمان و شکست مکانیکی میباشد.

۵.۱ تحلیل مکانیکی

- تحمل فشار استاتیک:

- دمپر باید توانایی مقاومت در برابر فشار استاتیک بالا را داشته باشد.

- تغییر شکل بدنه و تیغهها تحت فشار نباید از حد مجاز تجاوز کند.

- تحلیل تنش و خستگی:

- تیغهها و بدنه در طول عمر کاری در معرض فشار مداوم قرار دارند.

- استفاده از تحلیل المان محدود (FEA) برای بررسی خستگی و نقاط تمرکز تنش ضروری است.

- لرزش و پایداری سازهای:

- در فشار بالا جریان هوا میتواند باعث ایجاد لرزشهای شدید شود.

- طراحی مناسب یاتاقانها و اتصال تیغهها به کاهش لرزش کمک میکند.

۵.۲ تحلیل آیرودینامیکی

- افت فشار (Pressure Drop):

- افت فشار در دمپر یکی از مهمترین معیارهای طراحی است.

- تیغههای آیرودینامیکی باعث کاهش افت فشار و افزایش راندمان میشوند.

- توربولانس جریان:

- جریانهای گردابی پشت تیغهها میتوانند صدا و لرزش ایجاد کنند.

- طراحی لبهها و زاویه تیغهها نقش حیاتی در کاهش توربولانس دارد.

- نویز آکوستیکی:

- فشار بالا باعث تولید صدای اضافی در سیستم میشود.

- برای کاهش صدا از تیغههای پروفیلی با سطح مقطع خاص استفاده میشود.

۵.۳ تحلیل حرارتی

- در برخی سیستمهای صنعتی، هوا یا گاز عبوری دمای بالایی دارد.

- متریال دمپر باید در برابر تغییرات دما مقاومت کند.

- تحلیل حرارتی شامل بررسی انبساط حرارتی، تغییر خواص مکانیکی و تحمل دمایی مهر و مومها است.

۵.۴ تحلیل انرژی و راندمان

- هدف از استفاده دمپر فشار بالا، کنترل جریان با حداقل اتلاف انرژی است.

- هرچه افت فشار کمتر باشد، فن انرژی کمتری برای جبران نیاز دارد.

- استفاده از دمپرهای بهینه میتواند مصرف انرژی سیستم HVAC را بین ۵ تا ۱۵ درصد کاهش دهد.

۶. کاربردهای صنعتی و ساختمانی دمپر فشار بالا

دمپر فشار بالا به دلیل قدرت تحمل فشارهای زیاد، کنترل دقیق جریان و مقاومت مکانیکی بالا، در طیف گستردهای از پروژههای ساختمانی و صنعتی به کار گرفته میشود. کاربرد این تجهیز در سیستمهای HVAC، نیروگاهها، صنایع سنگین و حتی محیطهای بهداشتی بسیار حیاتی است.

۶.۱ کاربرد در ساختمانها و پروژههای عمرانی

- برجها و آسمانخراشها:

- در این ساختمانها فشار هوا به دلیل ارتفاع زیاد افزایش مییابد.

- دمپر فشار بالا برای کنترل جریان و متعادلسازی فشار در طبقات استفاده میشود.

- مراکز تجاری و بیمارستانها:

- سیستم تهویه این مکانها نیازمند دقت بالا و پایداری است.

- دمپر فشار بالا جریان هوا را بدون ایجاد نویز و نشت تنظیم میکند.

- پارکینگهای طبقاتی:

- برای کنترل جریان هوا و مدیریت دود در شرایط اضطراری (حریق).

۶.۲ کاربرد در صنایع نفت، گاز و پتروشیمی

- در واحدهای فرآیندی که با فشار بالا کار میکنند، دمپر فشار بالا برای کنترل دقیق جریان گازها و هوا ضروری است.

- مقاومت در برابر گازهای خورنده، دماهای بالا و فشارهای سنگین از ویژگیهای کلیدی دمپر در این صنایع است.

- در سیستمهای تخلیه دود و گازهای سمی، دمپر فشار بالا نقش حیاتی دارد.

۶.۳ کاربرد در نیروگاهها

- در نیروگاههای حرارتی و سیکل ترکیبی، دمپر فشار بالا برای کنترل جریان هوای احتراق به بویلرها استفاده میشود.

- در سیستمهای خنککاری (Cooling Systems) نیز برای مدیریت حجم زیاد هوا تحت فشار بالا به کار میرود.

- انتخاب درست دمپر در نیروگاهها به کاهش مصرف انرژی و افزایش بازدهی منجر میشود.

۶.۴ کاربرد در صنایع معدنی و فولاد

- در صنایع فولاد و ذوب، جریانهای هوای با فشار بالا برای خنککاری و فرآیند احتراق استفاده میشود.

- دمپر فشار بالا به دلیل مقاومت مکانیکی و حرارتی، گزینهای ایدهآل برای این محیطهاست.

۶.۵ کاربرد در صنایع دارویی و بهداشتی

- در آزمایشگاهها، اتاقهای تمیز (Clean Rooms) و صنایع دارویی، کنترل دقیق فشار برای جلوگیری از آلودگی اهمیت ویژهای دارد.

- دمپر فشار بالا در کنار فیلترها به ایجاد شرایط بهداشتی پایدار کمک میکند.

۶.۶ کاربرد در سیستمهای ایمنی و اطفای حریق

۷. مزایا و چالشهای دمپر فشار بالا

دمپر فشار بالا یکی از تجهیزات پیشرفته و پرکاربرد در سیستمهای تهویه و صنعتی است. اما مثل هر تجهیز دیگهای، هم مزایا و نقاط قوت داره و هم چالشها و محدودیتهایی که باید بهدرستی مدیریت بشن.

۷.۱ مزایای دمپر فشار بالا

- کنترل دقیق جریان هوا:

- امکان تنظیم تدریجی جریان در شرایط فشار بالا.

- کمک به تعادل فشار در کانالها و تجهیزات.

- مقاومت مکانیکی بالا:

- طراحی مستحکم تیغهها و بدنه.

- قابلیت تحمل فشارهای بسیار بیشتر از دمپرهای معمولی.

- کاهش اتلاف انرژی:

- افت فشار کمتر نسبت به مدلهای غیر بهینه.

- صرفهجویی در مصرف انرژی فنها و تجهیزات تهویه.

- افزایش ایمنی سیستم:

- جلوگیری از آسیب به کانالها، فنها و سایر تجهیزات.

- نقش حیاتی در سیستمهای ایمنی مانند کنترل دود و اطفای حریق.

- طول عمر بالا:

- استفاده از متریال مقاوم به خوردگی و سایش.

- طراحی مناسب برای کارکرد طولانیمدت در شرایط سخت.

- سازگاری با اتوماسیون:

- قابلیت اتصال به سیستمهای کنترل هوشمند (BMS).

- امکان کنترل از راه دور و بهینهسازی عملکرد سیستم.

۷.۲ چالشهای دمپر فشار بالا

- هزینه اولیه بالا:

- نسبت به دمپرهای معمولی، قیمت خرید و نصب بیشتر است.

- نیاز به بررسی اقتصادی قبل از انتخاب.

- پیچیدگی طراحی و نصب:

- طراحی باید کاملاً مهندسیشده و مطابق استاندارد باشد.

- نصب نیاز به تخصص و دقت بالا دارد.

- نیاز به نگهداری منظم:

- تیغهها، یاتاقانها و مهر و مومها باید بهطور دورهای بررسی شوند.

- در صورت غفلت، راندمان کاهش یافته و نشت هوا رخ میدهد.

- تولید نویز در فشار بالا:

- اگر طراحی آیرودینامیکی بهینه نباشد، صدا و لرزش افزایش مییابد.

- نیاز به تحلیل دقیق جریان در مرحله طراحی.

- حساسیت به شرایط محیطی:

- در محیطهای خورنده یا دمای بالا، انتخاب متریال نامناسب باعث خرابی سریع میشود.

- استفاده از فولاد ضدزنگ یا پوششهای خاص ضروری است.

۸. جمعبندی و نتیجهگیری

دمپر فشار بالا، بهعنوان یکی از تجهیزات حیاتی در سیستمهای HVAC و صنعتی، نقش کلیدی در کنترل جریان و فشار هوا ایفا میکند. تحلیل فنی و طراحی بهینه این تجهیز نشان میدهد که انتخاب و طراحی صحیح آن میتواند راندمان سیستم را افزایش دهد، هزینههای انرژی را کاهش دهد و طول عمر تجهیزات را طولانیتر کند.

۸.۱ اهمیت انتخاب و طراحی بهینه

- انتخاب درست دمپر شامل بررسی فشار کاری، دبی جریان، ابعاد کانال، نوع کنترل و جنس متریال است.

- طراحی بهینه دمپر شامل شکل و زاویه تیغهها، ضخامت ورق، مکانیزم حرکتی، مهر و مومهای ضد نشت و تحلیل آیرودینامیکی جریان هوا میباشد.

- رعایت استانداردهای بینالمللی مانند ASHRAE، SMACNA و ISO تضمین میکند که دمپر در شرایط مختلف عملکرد پایدار داشته باشد.

۸.۲ مزایا و نقش عملیاتی

- کنترل دقیق جریان و فشار حتی در شرایط سخت و فشار بالا

- مقاومت مکانیکی بالا و دوام طولانی

- کاهش افت فشار و بهبود راندمان انرژی سیستم

- امکان اتصال به سیستمهای اتوماسیون و کنترل هوشمند

- افزایش ایمنی تجهیزات و کاهش خطر آسیب به کانالها و فنها

۸.۳ چالشها و محدودیتها

- هزینه اولیه بالاتر نسبت به دمپرهای معمولی

- پیچیدگی طراحی و نیاز به نصب تخصصی

- نیاز به نگهداری دورهای و بازدید مرتب تیغهها، یاتاقانها و مهر و مومها

- حساسیت به شرایط محیطی و فشار بالا

۸.۴ نتیجه نهایی

دمپر فشار بالا زمانی عملکرد بهینه خواهد داشت که:

- انتخاب و طراحی فنی صحیح داشته باشد.

- مراحل نصب و نگهداری استاندارد رعایت شود.

- تجزیه و تحلیل مکانیکی و آیرودینامیکی در مرحله طراحی انجام شود.

با رعایت این اصول، دمپر فشار بالا میتواند کنترل جریان و فشار هوا را با حداکثر راندمان و حداقل افت انرژی فراهم کند و نقش استراتژیک خود را در صنایع، ساختمانهای بلند و سیستمهای تهویه پیچیده ایفا نماید.

برا خواندن بقیه مطالب به وبسایت هدایت تهویه مراجعه فرمایید.