۱. مقدمه

سیستمهای تهویه مطبوع (HVAC) نقش بسیار مهمی در تأمین هوای تازه، کنترل دما و حفظ کیفیت محیط زندگی و کاری دارند. یکی از بخشهای کلیدی این سیستمها، داکتکشی است که مسیر انتقال هوا را از دستگاههای اصلی مانند هواساز یا فنکویلها به محیطهای مختلف فراهم میکند. کیفیت داکتکشی، نه تنها بر راندمان سیستم، میزان انرژی مصرفی و آسایش ساکنان تأثیرگذار است، بلکه بر هزینههای اجرایی و طول عمر پروژه نیز نقش دارد.

در سالهای اخیر، داکت TDF به عنوان یکی از پیشرفتهترین و بهینهترین روشهای داکتکشی معرفی شده است. داکت TDF با بهرهگیری از فلنج یکپارچه در لبهها، مشکلات داکتهای سنتی مانند نیاز به فلنجهای جداگانه، جوشکاری زمانبر و احتمال نشتی هوا را به طور کامل کاهش داده است. این سیستم علاوه بر کاهش هزینههای اجرا، سرعت نصب را به میزان قابل توجهی افزایش میدهد و موجب صرفهجویی در زمان و نیروی انسانی میشود.

با توجه به اهمیت طراحی و نصب صحیح، این مقاله قصد دارد یک راهنمای جامع برای طراحی و اجرای داکت TDF ارائه کند. در این راهنما، مراحل طراحی شامل انتخاب ابعاد، محاسبه فشار استاتیکی و دبی هوا بررسی میشوند. همچنین انتخاب متریال مناسب، تجهیزات تولید، روشهای اتصال و نکات نصب دقیق مورد بحث قرار میگیرند.

هدف این مقاله، ارائه یک چارچوب کامل و کاربردی برای پیمانکاران، مهندسین تاسیسات و مدیران پروژه است تا بتوانند سیستم داکتکشی با داکت TDF را به صورت بهینه، استاندارد و با حداقل خطا اجرا کنند. رعایت اصول طراحی و نصب نه تنها کیفیت و دوام داکتها را تضمین میکند، بلکه بهرهوری سیستم HVAC و رضایت کارفرما را نیز بهبود میبخشد.

در بخشهای بعدی، به ترتیب به طراحی، انتخاب متریال، مراحل نصب و نکات فنی و استانداردهای بینالمللی داکت TDF پرداخته میشود تا یک راهنمای عملی و جامع برای اجرا در پروژههای مختلف ارائه شود.

۲. طراحی داکت TDF

در طراحی داکت TDF یکی از مهمترین مراحل در اجرای سیستمهای تهویه مطبوع است. این طراحی صحیح، نه تنها عملکرد بهینه سیستم را تضمین میکند، بلکه از بروز مشکلاتی مانند نشتی هوا، کاهش راندمان و هزینههای اضافی جلوگیری میکند. در این بخش به اصول و نکات کلیدی طراحی داکت TDF پرداخته میشود.

۱. اصول طراحی

اصول طراحی داکت TDF بر اساس راندمان جریان هوا، کاهش افت فشار و سهولت نصب است. قبل از شروع طراحی، لازم است مشخصات پروژه مانند نوع ساختمان، تعداد طبقات، حجم هوای مورد نیاز و فشار استاتیکی سیستم مشخص شود. انتخاب مسیر مناسب داکتها و اجتناب از پیچیدگیهای غیرضروری، تأثیر زیادی بر کارایی سیستم و هزینه نصب دارد.

۲. انتخاب ابعاد داکت

ابعاد داکت TDF براساس دبی هوا و سرعت مجاز جریان تعیین میشود. داکت باید به اندازهای بزرگ باشد که افت فشار کم و جریان یکنواخت هوا را تضمین کند، اما در عین حال از ابعاد بیش از حد بزرگ جلوگیری شود تا هزینه و فضای نصب افزایش نیابد. معمولاً برای ساختمانهای مسکونی و اداری، سرعت هوا بین ۵۰۰ تا ۸۰۰ فوت بر دقیقه در نظر گرفته میشود، و در مراکز صنعتی ممکن است سرعت بالاتر باشد.

۳. ضخامت ورق و مقاومت مکانیکی

یکی از نکات مهم در طراحی، انتخاب ضخامت مناسب ورق گالوانیزه است. ضخامت ورق بر اساس اندازه داکت، فشار استاتیکی و طول مسیر تعیین میشود. داکتهای بزرگتر یا سیستمهایی با فشار بالاتر نیازمند ورق ضخیمتر هستند تا از تغییر شکل و کاهش مقاومت مکانیکی جلوگیری شود.

۴. محاسبات فشار استاتیکی و افت فشار

در طراحی، باید میزان افت فشار در طول مسیر داکتها محاسبه شود تا فن یا هواساز بتواند به درستی هوا را منتقل کند. انتخاب قطر مناسب، طول مسیر و تعداد زانوییها نقش مستقیم بر کارایی سیستم و مصرف انرژی دارد. همچنین رعایت استانداردهای SMACNA برای فشار و سرعت هوا الزامی است.

۵. طراحی اتصالات و فلنجها

در داکت TDF، فلنجها به صورت یکپارچه شکل میگیرند. در طراحی باید مکان اتصالها، تعداد کلیپسها و نیاز به آببندی مشخص شود تا نصب راحت و ایمن انجام گردد. این موضوع باعث کاهش نشتی هوا و افزایش دوام داکتها میشود.

به طور خلاصه، طراحی داکت TDF شامل انتخاب ابعاد مناسب، ضخامت ورق، مسیر و اتصالات استاندارد است. رعایت این اصول باعث میشود سیستم تهویه مطبوع با راندمان بالا، مصرف انرژی کمتر و طول عمر طولانیتر عمل کند.

۳. انتخاب متریال و تجهیزات مورد نیاز برای داکت TDF

انتخاب متریال و تجهیزات مناسب در تولید و نصب داکت TDF نقش بسیار مهمی در کیفیت، دوام و عملکرد سیستم HVAC دارد. استفاده از متریال با کیفیت پایین یا تجهیزات نامناسب میتواند باعث نشتی هوا، کاهش مقاومت مکانیکی و افزایش هزینههای نگهداری شود.

۱. متریال اصلی: ورق گالوانیزه

ورق گالوانیزه با ضخامت مناسب، متداولترین و پرکاربردترین متریال برای تولید داکت TDF است. ضخامت معمول ورق بین ۰.۶ تا ۱.۲ میلیمتر متغیر است و انتخاب آن به اندازه داکت، فشار استاتیکی و طول مسیر داکت بستگی دارد. ورق گالوانیزه علاوه بر مقاومت بالا در برابر خوردگی، قابلیت فرمدهی دقیق لبهها برای ایجاد فلنج یکپارچه را دارد.

۲. تجهیزات تولید داکت TDF

برای تولید داکت TDF، استفاده از ماشینآلات تخصصی فلنجزنی (TDF Roll Forming Machine) ضروری است. این دستگاهها لبههای داکت را به صورت یکپارچه فلنج میکنند و اتصالات با کیفیت بالا را تضمین میکنند. عدم استفاده از دستگاههای مناسب یا تنظیمات نادرست میتواند منجر به اتصالات ناقص، افزایش نشتی هوا و کاهش دوام داکت شود.

۳. ابزارهای نصب

در نصب داکت TDF باید از ابزارهای استاندارد استفاده شود. برخی از مهمترین ابزارها عبارتند از:

- کلیپسها و نبشیهای مخصوص اتصال داکتها

- پیچ و مهره با استاندارد مناسب

- نوارهای آببندی (Gasket) و چسب درزگیر برای جلوگیری از نشتی هوا

- ابزارهای جابهجایی و پشتیبانی داکت مانند جرثقیلهای کوچک و لیفتراک برای قطعات سنگین

۴. لوازم جانبی و ایمنی

برای افزایش دوام و ایمنی داکتها، استفاده از لوازم جانبی مانند گیرههای نگهدارنده، ترمزهای لرزهگیر و محافظهای لبهها توصیه میشود. این تجهیزات از تغییر شکل داکت در حین جابهجایی و نصب جلوگیری میکنند و باعث حفظ کیفیت هوابندی و استحکام مکانیکی میشوند.

۵. استانداردها و کیفیت متریال

همه متریالها و تجهیزات باید مطابق با استانداردهای بینالمللی و ملی مانند SMACNA و DW/144 انتخاب شوند. رعایت این استانداردها تضمین میکند که داکت TDF عملکرد مطلوب، دوام بالا و قابلیت نصب سریع داشته باشد.

به طور خلاصه، موفقیت در اجرای داکت TDF وابسته به انتخاب ورق گالوانیزه با ضخامت مناسب، ماشینآلات تخصصی، ابزارهای استاندارد نصب و رعایت استانداردهای بینالمللی است. این موارد کیفیت و طول عمر سیستم تهویه مطبوع را به شکل قابل توجهی افزایش میدهند.

۴. روشهای اتصال داکت TDF

یکی از مزیتهای اصلی داکت TDF، اتصال سریع، مطمئن و بدون فلنج جداگانه است. روشهای اتصال این داکتها نقش مهمی در هوابندی، مقاومت مکانیکی و سرعت نصب دارند. در این بخش، روشهای اتصال و نکات کلیدی آن را بررسی میکنیم.

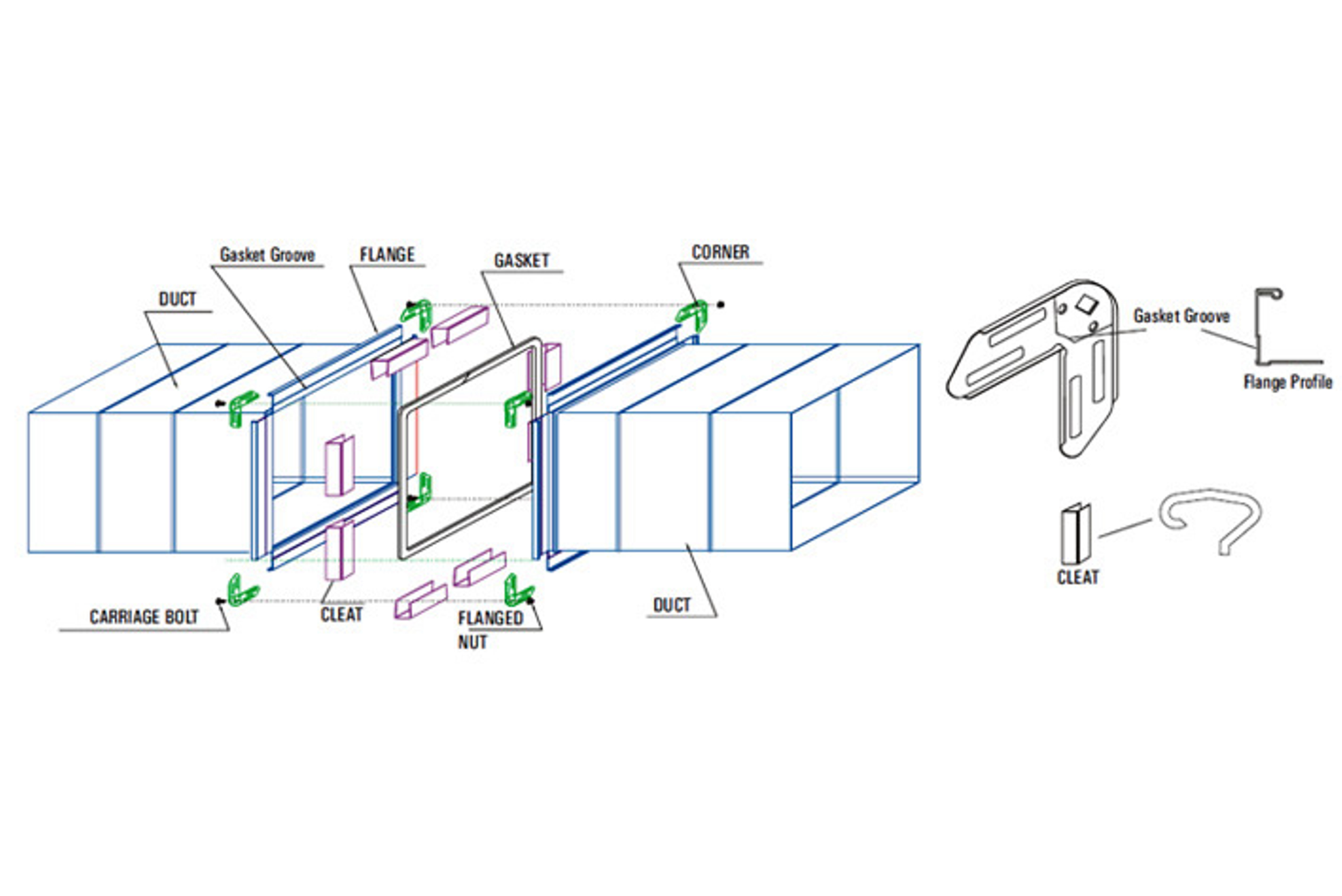

۱. اتصال با فلنج یکپارچه

داکت TDF به دلیل طراحی خاص خود، دارای فلنج یکپارچه در لبهها است. این فلنجها امکان اتصال قطعات داکت بدون نیاز به فلنج جداگانه را فراهم میکنند. در این روش، داکتها با هم همتراز میشوند و سپس با کلیپسها یا نبشیها ثابت میشوند. مزیت این روش این است که زمان نصب کاهش یافته و کیفیت هوابندی افزایش مییابد.

۲. استفاده از کلیپس و نبشی

پس از همتراز کردن داکتها، معمولاً از کلیپسها و نبشیهای فلزی استاندارد برای محکم کردن اتصال استفاده میشود. کلیپسها به صورت یکنواخت در طول لبه فلنج قرار میگیرند و اتصال را محکم میکنند. این روش باعث میشود داکت در برابر فشار هوا، لرزش و تغییر شکل مقاوم باشد.

۳. پیچ و مهره

در پروژههایی که نیاز به استحکام بیشتر وجود دارد، پیچ و مهره به صورت مکمل همراه با کلیپس یا نبشیها به کار میرود. این اتصال مکانیکی، داکت را برای استفاده در سیستمهای با فشار استاتیکی بالا مناسب میکند و از باز شدن اتصالات در طول زمان جلوگیری میکند.

۴. آببندی و نوار درزگیر

یکی از نکات کلیدی در نصب داکت TDF، آببندی دقیق اتصالات است. برای کاهش نشتی هوا، از نوارهای آببندی یا چسب درزگیر مخصوص در محل اتصال استفاده میشود. این کار نه تنها راندمان سیستم HVAC را افزایش میدهد، بلکه موجب صرفهجویی در انرژی و کاهش هزینههای بهرهبرداری میشود.

۵. نکات ایمنی و استانداردی

- تمام اتصالات باید مطابق با استانداردهای SMACNA و DW/144 انجام شوند.

- فاصله بین کلیپسها و نبشیها باید بر اساس طول و فشار داکت محاسبه شود.

- در حین نصب باید از ابزار مناسب و تکنیکهای ایمنی برای جابهجایی داکت استفاده شود تا لبهها و فلنجها آسیب نبینند.

به طور کلی، روش اتصال داکت TDF به گونهای طراحی شده است که سرعت نصب بالا، هوابندی عالی و استحکام مکانیکی مناسب را به همراه داشته باشد. رعایت نکات فنی در این بخش، کلید اجرای موفق و طول عمر بالای سیستم تهویه است.

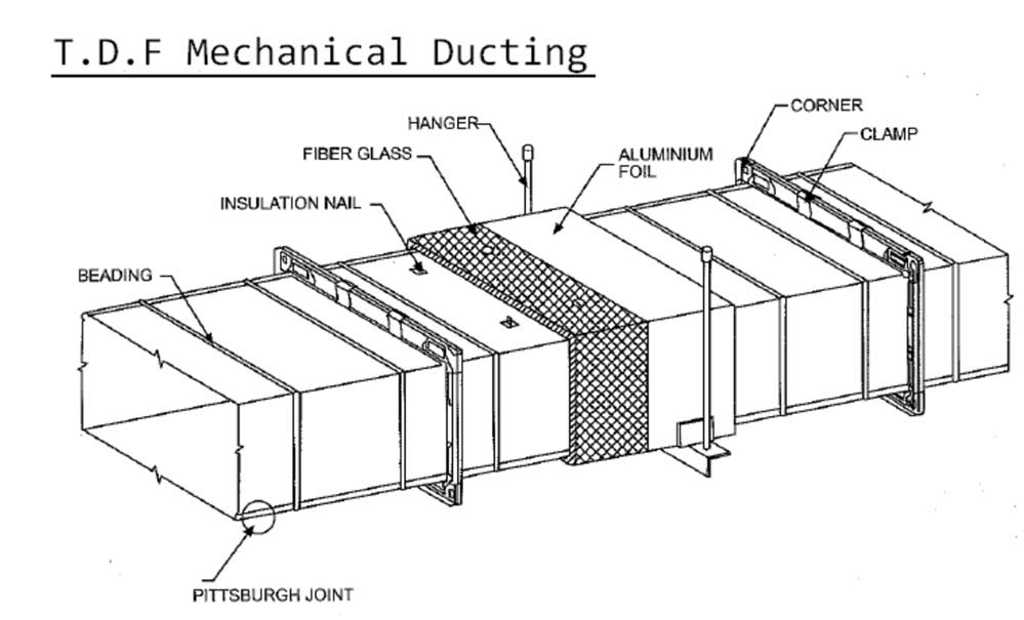

۵. مراحل نصب داکت TDF

نصب داکت TDF یکی از مراحل حساس اجرای سیستمهای تهویه مطبوع است که نیازمند دقت، ابزار مناسب و رعایت استانداردها است. اجرای صحیح نصب نه تنها کیفیت هوابندی و دوام داکت را تضمین میکند، بلکه بر کارایی کل سیستم HVAC و صرفهجویی انرژی تأثیر مستقیم دارد. در ادامه، مراحل کلیدی نصب داکت TDF را بررسی میکنیم.

۱. آمادهسازی محل نصب

قبل از نصب، محل اجرای داکت باید کاملاً آماده باشد. این شامل تراز کردن سقف یا دیوار، حذف موانع و بررسی فضا برای مسیر داکتها است. همچنین باید اطمینان حاصل شود که تجهیزات نگهدارنده مانند بستها و ساپورتها در محل نصب آماده هستند تا داکتها به درستی ثابت شوند.

۲. آمادهسازی قطعات داکت

تمام قطعات داکت TDF باید پیش از نصب بررسی شوند. ابعاد، شکل فلنجها، ضخامت ورق و سلامت لبهها کنترل شود. قطعاتی که دارای تغییر شکل، خراش یا نقص باشند، باید اصلاح یا جایگزین شوند تا از نشتی هوا و کاهش دوام جلوگیری شود.

۳. همترازی و اتصال اولیه

قطعات داکت با استفاده از فلنج یکپارچه به صورت همتراز و دقیق کنار هم قرار میگیرند. سپس با کلیپسها، نبشیها و در صورت نیاز پیچ و مهره، اتصال اولیه انجام میشود. در این مرحله رعایت فاصله استاندارد بین کلیپسها و نبشیها بسیار مهم است تا اتصال محکم و پایدار ایجاد شود.

۴. آببندی و درزگیری

پس از اتصال مکانیکی، محل اتصال با نوار آببندی (Gasket) یا چسب درزگیر پوشانده میشود. این مرحله باعث میشود میزان نشتی هوا به حداقل برسد و راندمان سیستم HVAC افزایش یابد. در پروژههای حساس مانند بیمارستان یا مراکز صنعتی، دقت در آببندی اهمیت بیشتری دارد.

۵. نصب ساپورتها و نگهدارندهها

برای جلوگیری از خم شدن و تغییر شکل داکت، باید ساپورتها، بستها و تجهیزات نگهدارنده در فواصل استاندارد نصب شوند. این کار علاوه بر دوام مکانیکی، به کاهش لرزش و صدا کمک میکند.

۶. کنترل کیفیت و تست نهایی

پس از نصب، تستهای لازم برای نشتی هوا، استحکام اتصالات و تطابق با استانداردها انجام میشود. هر گونه نقص یا شل بودن اتصالات باید اصلاح شود تا سیستم تهویه با راندمان کامل و طول عمر بالا فعالیت کند.

با رعایت این مراحل، نصب داکت TDF سریع، مطمئن و مطابق با استانداردهای جهانی انجام میشود و سیستم تهویه مطبوع عملکرد بهینه و دوام بلندمدت خواهد داشت.

۶. مزایا و کاربردهای عملی داکت TDF

استفاده از داکت TDF در پروژههای تهویه مطبوع مزایای متعددی دارد که آن را از داکتهای سنتی متمایز میکند. این مزایا باعث میشوند که داکت TDF به گزینهای اقتصادی، مطمئن و سریع در نصب تبدیل شود و در طیف گستردهای از پروژهها کاربرد داشته باشد.

۱. کاهش هزینهها و صرفهجویی در زمان

یکی از مهمترین مزایای داکت TDF، کاهش هزینههای اجرا است. حذف فلنجهای جداگانه و نیاز کمتر به نیروی انسانی باعث کاهش هزینهها و زمان نصب میشود. در پروژههای بزرگ، این مزیت میتواند تاثیر قابل توجهی بر بودجه و زمانبندی پروژه داشته باشد.

۲. نصب سریع و آسان

طراحی فلنج یکپارچه و استفاده از کلیپسها و نبشیها باعث میشود نصب داکت TDF سریع و بدون پیچیدگی انجام شود. این ویژگی برای پروژههایی که محدودیت زمانی دارند یا نیاز به نصب در مقیاس بزرگ دارند، یک مزیت رقابتی مهم محسوب میشود.

۳. دوام و مقاومت مکانیکی بالا

اتصالات یکپارچه و استفاده از ورق گالوانیزه با ضخامت استاندارد باعث میشود داکت TDF مقاومت بالایی در برابر فشار هوا، لرزش و تغییر شکل داشته باشد. این ویژگی به خصوص در پروژههای صنعتی و تجاری با دبی هوای بالا اهمیت زیادی دارد.

۴. کاهش نشتی هوا و افزایش راندمان

یکی از دغدغههای اصلی در داکتکشی، نشتی هوا است. داکت TDF به دلیل طراحی دقیق فلنجها و امکان استفاده از نوارهای آببندی، میزان نشتی هوا را به حداقل میرساند. این موضوع باعث افزایش راندمان سیستم HVAC و کاهش مصرف انرژی میشود.

۵. کاربرد در پروژههای متنوع

داکت TDF قابلیت تولید در ابعاد و اندازههای مختلف را دارد و میتواند در پروژههای مسکونی، اداری، بیمارستانی، مراکز تجاری و صنایع سنگین استفاده شود. این انعطافپذیری باعث میشود که داکت TDF در بسیاری از پروژهها به انتخاب اول تبدیل شود.

۶. انطباق با استانداردهای جهانی

رعایت استانداردهای SMACNA و DW/144 در تولید و نصب داکت TDF باعث میشود عملکرد سیستم بهینه و دوام آن تضمین شود. این موضوع در پروژههای حساس که نیازمند تأییدیههای بینالمللی هستند، یک مزیت مهم محسوب میشود.

به طور کلی، داکت TDF با ترکیب ویژگیهای صرفهجویی در هزینه و زمان، نصب سریع، دوام و راندمان بالا، گزینهای ایدهآل برای اجرای سیستمهای تهویه مدرن است و آیندهای روشن در صنعت HVAC دارد.

۷. جمعبندی

داکت TDF به عنوان یکی از پیشرفتهترین روشهای داکتکشی در سیستمهای تهویه مطبوع، ترکیبی از سرعت نصب، دوام مکانیکی و کاهش نشتی هوا را ارائه میدهد. انتخاب این نوع داکت و رعایت اصول طراحی و نصب، تأثیر مستقیم بر کارایی سیستم HVAC، صرفهجویی انرژی و هزینههای پروژه دارد.

در طراحی داکت TDF، انتخاب ابعاد مناسب، ضخامت ورق و مسیر صحیح داکتها اهمیت بالایی دارد. این مرحله تضمین میکند که افت فشار کم باشد، جریان هوا یکنواخت انتقال یابد و سیستم تهویه بدون اضافهبار کار کند. همچنین طراحی فلنج یکپارچه و اتصالات استاندارد، نصب سریع و بدون خطا را امکانپذیر میکند.

انتخاب متریال مناسب مانند ورق گالوانیزه با ضخامت استاندارد و استفاده از تجهیزات تخصصی تولید، نقش کلیدی در کیفیت و دوام داکتها دارد. رعایت استانداردهای بینالمللی مانند SMACNA و DW/144 تضمین میکند که داکت TDF در طول زمان با حداکثر راندمان و حداقل نشتی هوا کار کند.

روشهای اتصال داکت TDF، شامل فلنج یکپارچه، کلیپسها، نبشیها و در صورت نیاز پیچ و مهره است. رعایت فاصله استاندارد بین اتصالات و استفاده از نوارهای آببندی، دوام مکانیکی و هوابندی دقیق را تضمین میکند. نصب صحیح ساپورتها و نگهدارندهها نیز از خم شدن و لرزش داکت جلوگیری میکند و طول عمر سیستم را افزایش میدهد.

به طور خلاصه، داکت TDF یک راهکار مدرن، اقتصادی و مطمئن برای اجرای سیستمهای HVAC است که به کاهش هزینهها، افزایش راندمان و بهبود کیفیت هوا کمک میکند و آینده روشنی در صنعت تهویه مطبوع دارد.

برای خواندن بقیه مطالب به وبسایت هدایت تهویه مراجعه فرمایید.