۱. مقدمه

در سیستمهای تهویه مطبوع (HVAC)، داکتها نقش اصلی در انتقال هوا و تضمین کیفیت جریان هوای داخل ساختمان دارند. انتخاب نوع داکت، نحوه تولید و اجرای صحیح آن، تأثیر مستقیمی بر کارایی سیستم، مصرف انرژی و طول عمر تجهیزات دارد. در این میان، داکت TDF (Transverse Duct Flange) به عنوان یکی از جدیدترین و کارآمدترین انواع داکتها، جایگزینی مناسب برای داکتهای فلنچی سنتی محسوب میشود.

داکت TDF به واسطه طراحی یکپارچه فلنج در لبهها، مقاومت مکانیکی بالا، کاهش نشتی هوا و نصب سریع، تحولی بزرگ در صنعت تهویه مطبوع ایجاد کرده است. اما نکته کلیدی در بهرهگیری از تمام این مزایا، رعایت نکات فنی در مراحل تولید و اجرا است.

تولید داکت TDF نیازمند دستگاههای مخصوص خمکاری، پانچ فلنج و تقویت گوشهها است تا لبههای داکت با دقت بالا آماده شوند. علاوه بر این، رعایت استانداردهای بینالمللی مانند SMACNA (Sheet Metal and Air Conditioning Contractors’ National Association) و DW/144 (UK Ductwork Specification) برای ضخامت ورق، فواصل ساپورتها و اتصالات الزامی است.

در مرحله اجرا نیز، عواملی مانند تراز دقیق داکتها، استفاده از نوار آببندی استاندارد، نصب ساپورتها در فواصل مجاز و تست نشتی هوا نقش حیاتی در عملکرد نهایی دارند. این نکات فنی نه تنها عمر مفید داکت را افزایش میدهند، بلکه موجب کاهش هزینههای نگهداری و بهبود راندمان سیستم تهویه میشوند.

هدف این مقاله، بررسی جامع نکات فنی کلیدی در تولید و اجرای داکت TDF است تا پیمانکاران، مهندسان و تولیدکنندگان بتوانند با رعایت استانداردها، کیفیت اجرای پروژههای تهویه را به حداکثر برسانند. در ادامه، به ویژگیهای فنی، مراحل تولید، جزئیات اجرایی و خطاهای رایج در نصب این نوع داکت پرداخته میشود تا دیدی کامل و کاربردی نسبت به فرآیند تولید و اجرای آن ارائه گردد.

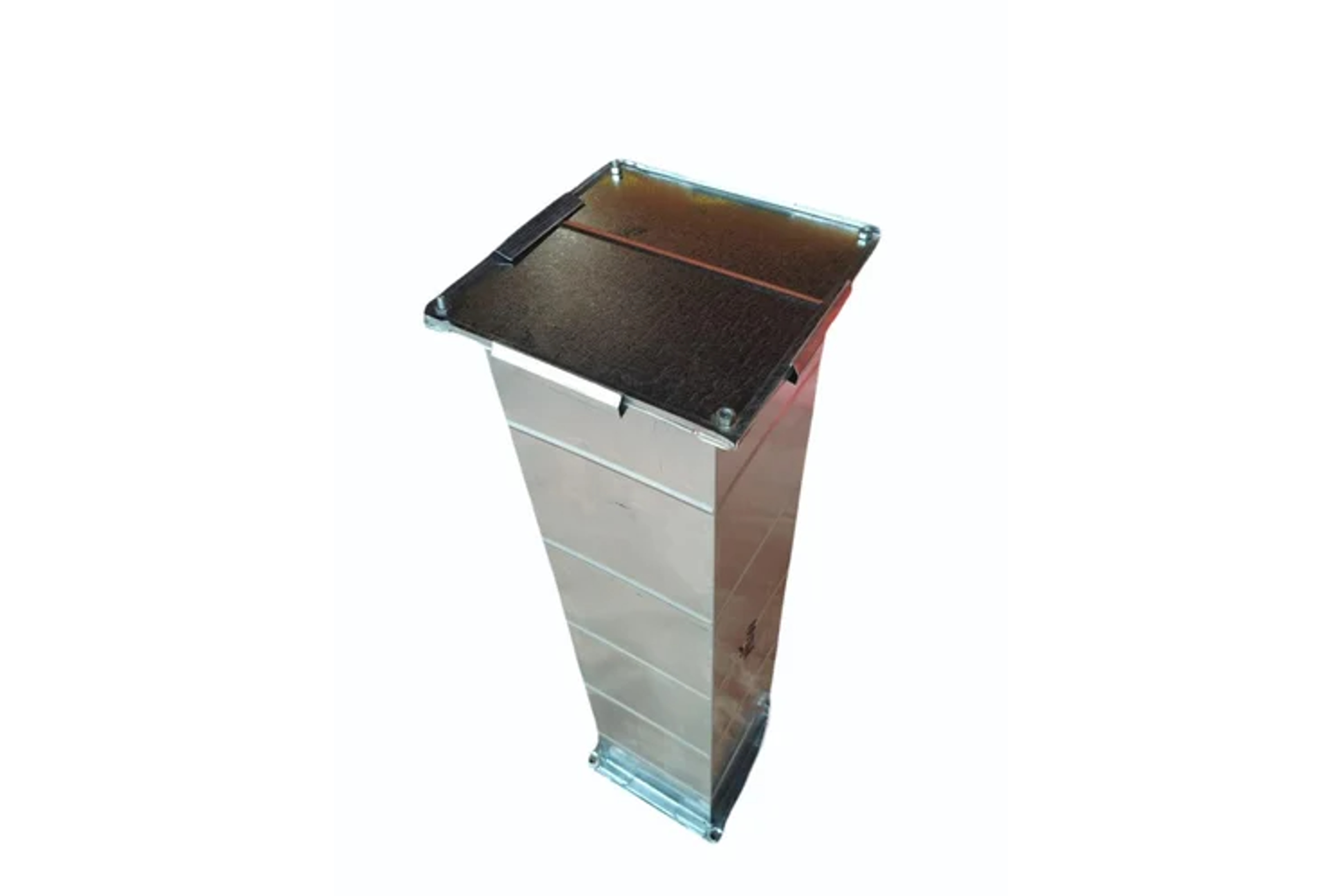

۲. ویژگیهای فنی داکت TDF

داکت TDF به دلیل طراحی خاص و ساختار فنی مهندسیشده، از نظر عملکرد و دوام یکی از بهترین گزینهها برای سیستمهای تهویه مطبوع مدرن محسوب میشود. شناخت ویژگیهای فنی این نوع داکت برای تولیدکنندگان، مجریان و مهندسان طراح بسیار مهم است تا بتوانند از تمام مزایای آن در پروژههای ساختمانی و صنعتی بهرهمند شوند.

۱. ساختار فلنج یکپارچه

اصلیترین ویژگی داکت TDF، فلنج یکپارچهای است که در لبه ورق داکت شکل داده میشود. برخلاف داکتهای سنتی فلنچی که نیاز به نصب فلنج جداگانه با پیچ و مهره دارند، در داکت TDF لبه ورق با دستگاه مخصوص خمکاری شده و فلنج جزئی از بدنه داکت میشود. این ساختار باعث کاهش زمان مونتاژ، افزایش استحکام اتصالات و جلوگیری از نشتی هوا میشود.

۲. نوع و ضخامت ورق

داکتهای TDF معمولاً از ورق گالوانیزه، استیل یا آلومینیوم ساخته میشوند. ضخامت ورق با توجه به ابعاد داکت، فشار کاری و استانداردهای پروژه انتخاب میشود. طبق استاندارد SMACNA، ضخامت ورق در محدوده ۰.۵ تا ۱.۲ میلیمتر متغیر است. استفاده از ورق با پوشش ضدزنگ و کیفیت بالا موجب افزایش طول عمر داکت و جلوگیری از خوردگی میشود.

۳. مقاومت مکانیکی و پایداری

داکت TDF به دلیل طراحی فلنج یکپارچه و لبههای تقویتشده، در برابر فشار داخلی، لرزش و تغییر شکل مکانیکی مقاومت بالایی دارد. این ویژگی در پروژههایی که فشار سیستم بالاست یا مسیر داکت طولانی است، اهمیت ویژهای دارد.

۴. آببندی و کاهش نشتی

در محل اتصال داکتهای TDF، از نوارهای آببندی مخصوص (Sealant Tape) و کلیپسهای فلزی برای تثبیت استفاده میشود. این سیستم اتصال باعث میشود نشتی هوا به حداقل رسیده و راندمان انرژی سیستم تهویه تا بیش از ۱۰٪ افزایش یابد.

۵. سازگاری با استانداردهای بینالمللی

داکت TDF بر اساس استانداردهای SMACNA و DW/144 طراحی و ساخته میشود. این استانداردها الزامات مربوط به ضخامت ورق، شعاع خم، فاصله ساپورتها، میزان مجاز نشتی و جزئیات اتصال را مشخص میکنند. رعایت این موارد تضمین میکند که داکتها در تمام شرایط دمایی و فشاری با عملکرد پایدار کار کنند.

به طور خلاصه، ویژگیهای فنی داکت TDF شامل فلنج یکپارچه، ضخامت ورق استاندارد، مقاومت مکانیکی بالا، کاهش نشتی هوا و انطباق با استانداردهای جهانی است. این ویژگیها باعث شدهاند که داکت TDF یکی از گزینههای اصلی در طراحی و اجرای سیستمهای تهویه مدرن باشد.

۳. مراحل تولید داکت TDF

تولید داکت TDF یک فرآیند دقیق و مهندسیشده است که نیاز به دستگاههای خاص، مواد اولیه استاندارد و رعایت نکات فنی در تمام مراحل دارد. کیفیت نهایی داکت، به میزان زیادی وابسته به دقت در مراحل ساخت و کنترل کیفیت است. در ادامه، مراحل اصلی تولید داکت TDF بهصورت گامبهگام توضیح داده میشود.

۱. انتخاب و آمادهسازی ورق

در گام اول، ورق گالوانیزه، استیل یا آلومینیوم با ضخامت استاندارد و کیفیت سطحی بالا انتخاب میشود. ورقها باید فاقد زنگزدگی، تابیدگی یا خط و خش باشند تا در مراحل خمکاری و پانچ دچار نقص نشوند. سپس ورقها با دستگاه رول برش (Slitting Machine) به عرضهای مورد نیاز برای ساخت داکت برش داده میشوند.

۲. برش دقیق ورق

در این مرحله، ورقها با دستگاه CNC یا Guillotine Shear بر اساس نقشههای اجرایی و ابعاد مشخص برش داده میشوند. دقت در برش اهمیت زیادی دارد زیرا کوچکترین خطا میتواند باعث ناهماهنگی در مونتاژ و کاهش دقت فلنجها شود.

۳. خمکاری و شکلدهی فلنج (TDF Forming)

یکی از مراحل کلیدی در تولید داکت TDF، خمکاری دقیق لبهها و ایجاد فلنج یکپارچه است. این کار توسط دستگاه مخصوص TDF Flange Forming انجام میشود. دستگاه، لبههای ورق را بهصورت U شکل یا Z شکل خم میکند تا فلنجی محکم و یکنواخت ایجاد شود. این مرحله اساس تفاوت داکت TDF با داکتهای فلنچی سنتی است.

۴. پانچ گوشهها و نصب نبشیها

پس از شکلدهی فلنج، گوشههای داکت پانچ میشوند تا امکان نصب نبشیهای فلزی (Corner Pieces) فراهم شود. این قطعات گوشهای، اتصالات را مقاوم کرده و از تغییر شکل فلنج در زمان مونتاژ جلوگیری میکنند. در برخی کارگاهها از نبشیهای گالوانیزه تقویتشده استفاده میشود تا دوام و آببندی داکت افزایش یابد.

۵. مونتاژ اولیه و کنترل کیفیت

در پایان، قطعات داکت بهصورت آزمایشی مونتاژ میشوند تا دقت ابعاد، تقارن لبهها و کیفیت فلنجها بررسی شود. سپس داکتها تمیز، بستهبندی و برای ارسال به محل پروژه آماده میشوند. در این مرحله کنترل کیفیت شامل بررسی ضخامت ورق، ابعاد، زاویه خم و یکپارچگی فلنج انجام میشود.

در مجموع، تولید داکت TDF شامل مراحل برش دقیق، خمکاری تخصصی، پانچ گوشهها، نصب نبشی و کنترل کیفیت نهایی است. رعایت دقت در هر مرحله، تضمینکننده عملکرد صحیح داکت در پروژههای ساختمانی و صنعتی خواهد بود.

۴. نکات فنی در اجرای داکت TDF

اجرای صحیح داکت TDF در محل پروژه، همانقدر اهمیت دارد که تولید دقیق آن در کارخانه. رعایت نکات فنی در نصب و مونتاژ داکتها تأثیر مستقیمی بر کارایی سیستم تهویه مطبوع، میزان نشتی هوا و دوام مکانیکی شبکه کانالکشی دارد. در ادامه مهمترین نکات فنی که باید در اجرای داکت TDF رعایت شود بررسی میشود.

۱. آمادهسازی مسیر نصب

پیش از شروع نصب، مسیر عبور داکتها باید بر اساس نقشههای اجرایی و استانداردهای تهویه مشخص و علامتگذاری شود. مسیر باید بدون مانع، با حداقل پیچ و خم طراحی شود تا از افت فشار هوا جلوگیری شود. در این مرحله، ارتفاع نصب، زاویه انشعابات و موقعیت ساپورتها باید دقیقاً کنترل گردد.

۲. اتصال داکتها

یکی از مزایای داکت TDF، اتصال سریع و محکم قطعات با استفاده از کلیپسهای فلزی، نبشیهای گوشه و نوار آببندی مخصوص است. هنگام مونتاژ، لازم است لبههای فلنج بهصورت دقیق همتراز شوند تا هیچگونه شکاف یا ناهممحوری در اتصال وجود نداشته باشد. نوار آببندی (Sealant Tape) باید به طور یکنواخت روی لبه فلنج قرار گیرد تا نشتی هوا به حداقل برسد.

۳. فاصله و نوع ساپورتها

برای جلوگیری از لرزش و تغییر شکل داکت، استفاده از ساپورتهای استاندارد در فواصل مجاز ضروری است. بر اساس استاندارد SMACNA، فاصله بین ساپورتها معمولاً بین ۲ تا ۳ متر است، اما برای داکتهای بزرگتر و فشار بالا این فاصله باید کمتر باشد. ساپورتها باید با نوار لاستیکی ضد ارتعاش پوشانده شوند تا انتقال لرزش به سازه کاهش یابد.

۴. آببندی و عایقکاری

پس از نصب داکتها، کلیه اتصالات باید آببندی کامل و تست نشتی هوا شوند. سپس عایقکاری حرارتی یا صوتی بر اساس نوع پروژه انجام میگیرد. استفاده از عایق پشم سنگ یا عایق الاستومری، علاوه بر کاهش افت حرارتی، موجب افزایش راندمان و جلوگیری از تعریق در مسیرهای سرد میشود.

۵. کنترل کیفیت اجرایی

در پایان نصب، باید تمام مسیرها از نظر تراز بودن، استحکام اتصالات، سالم بودن فلنجها و نشتی هوا بررسی شوند. انجام تست فشار و تست جریان هوا (Air Leakage Test) قبل از بهرهبرداری نهایی، الزامی است.

به طور خلاصه، رعایت اصول فنی در اجرای داکت TDF شامل نقشهبرداری دقیق مسیر، اتصالات همتراز، ساپورتگذاری استاندارد، آببندی کامل و تست نهایی است. اجرای صحیح این مراحل، کارایی سیستم را تضمین و هزینههای تعمیر و نگهداری را به حداقل میرساند.

۵. خطاهای رایج در تولید و نصب داکت TDF

تولید و نصب داکت TDF نیازمند دقت بالا و رعایت استانداردهای فنی است. کوچکترین خطا در هر مرحله میتواند باعث کاهش راندمان سیستم تهویه، نشتی هوا، خرابی زودهنگام و افزایش هزینههای نگهداری شود. شناخت خطاهای رایج و نحوه پیشگیری از آنها برای تولیدکنندگان و مجریان پروژه بسیار حیاتی است.

۱. خطاهای تولید

- عدم دقت در برش ورق: برشهای غیر دقیق باعث میشوند فلنجها هنگام مونتاژ به درستی همتراز نشوند و شکاف ایجاد شود. برای جلوگیری از این مشکل، استفاده از دستگاههای CNC یا گیوتین با تنظیم دقیق ضروری است.

- خمکاری ناقص فلنجها: فلنجهای TDF باید به صورت یکنواخت و دقیق خم شوند. خمکاری ناقص یا زاویه غیر استاندارد باعث کاهش مقاومت مکانیکی و نشتی هوا میشود.

- کیفیت پایین ورق: استفاده از ورقهای ضعیف یا با ضخامت غیر استاندارد موجب تغییر شکل داکت در طول زمان و کاهش دوام مکانیکی میشود. انتخاب ورق گالوانیزه با ضخامت و پوشش استاندارد الزامی است.

۲. خطاهای نصب

- عدم تراز دقیق داکتها: اتصال داکتها بدون همترازی صحیح باعث ایجاد شکاف و افزایش نشتی هوا میشود. استفاده از ابزار تراز و کنترل بصری توصیه میشود.

- فاصله نامناسب ساپورتها: اگر فاصله ساپورتها بیشتر از حد مجاز باشد، داکت دچار خمیدگی و لرزش میشود که عملکرد سیستم را تحت تأثیر قرار میدهد.

- آببندی ناکافی: استفاده ناقص یا نامناسب از نوار آببندی باعث نفوذ هوا و کاهش راندمان انرژی میشود. نوار باید یکنواخت و با فشار مناسب نصب شود.

- عدم رعایت استانداردها: نصب بدون توجه به استانداردهای SMACNA و DW/144 منجر به مشکلات اجرایی و کاهش طول عمر داکت میشود.

۳. راهکارهای پیشگیری

برای جلوگیری از خطاهای رایج، مراحل زیر توصیه میشود:

- استفاده از ورق و تجهیزات با کیفیت و استاندارد.

- کنترل دقیق ابعاد و خمکاری فلنجها در کارخانه.

- اجرای نصب با رعایت تراز، فاصله ساپورتها و آببندی استاندارد.

- انجام تست فشار و جریان هوا پس از نصب برای اطمینان از عملکرد صحیح.

شناخت و پیشگیری از این خطاها باعث میشود داکت TDF با حداکثر راندمان، دوام بالا و حداقل مشکلات اجرایی کار کند و هزینههای تعمیر و نگهداری به حداقل برسد.

۶. جدول استانداردهای فنی و الزامات اجرایی داکت TDF

| پارامتر / ویژگی فنی | مقدار مجاز / استاندارد | توضیحات تخصصی |

|---|---|---|

| ضخامت ورق | ۰.۵ – ۱.۲ میلیمتر | بسته به ابعاد داکت و فشار کاری، طبق استاندارد SMACNA |

| جنس ورق | گالوانیزه، استیل یا آلومینیوم | انتخاب بر اساس مقاومت مکانیکی، شرایط محیطی و طول عمر |

| فلنج داکت | فلنج یکپارچه (TDF) | نصب سریع و کاهش نشتی هوا، مقاوم در برابر فشار و لرزش |

| فاصله ساپورتها | ۲ – ۳ متر (با توجه به فشار و ابعاد) | ساپورتها باید از لرزش و خمیدگی جلوگیری کنند |

| زاویه خم فلنج | مطابق استاندارد دستگاه خمکاری TDF | خم دقیق برای همترازی اتصالات و کاهش نشتی |

| نشتی هوا مجاز در اتصال | ≤ ۲% جریان کل هوا | تست نشتی پس از نصب طبق استاندارد SMACNA |

| نوع اتصال گوشهها | نبشی فلزی و کلیپس | تقویت لبهها و جلوگیری از تغییر شکل فلنجها |

| پوشش ضدزنگ ورق | گالوانیزه گرم یا پوشش پلیاستر | افزایش مقاومت در برابر خوردگی و رطوبت |

| تراز داکتها در نصب | ±۲ میلیمتر در هر اتصال | اطمینان از همترازی فلنجها و جلوگیری از نشتی |

| آببندی اتصالات | نوار Sealant یا ماستیک استاندارد | کاهش نشتی و افزایش راندمان انرژی سیستم HVAC |

| کنترل کیفیت نهایی | بررسی ضخامت، زاویه فلنج، تست فشار هوا | تضمین عملکرد طولانی مدت داکت و اطمینان از کیفیت |

۷. نتیجهگیری و توصیههای کاربردی

داکت TDF با طراحی مهندسیشده و فلنج یکپارچه، یکی از بهینهترین گزینهها برای سیستمهای تهویه مطبوع مدرن است. کیفیت تولید و اجرای آن تأثیر مستقیم بر راندمان انرژی، عملکرد سیستم HVAC و طول عمر داکتها دارد. در این مقاله، نکات فنی کلیدی در تولید و نصب داکت TDF بررسی شد تا پیمانکاران، مهندسان و تولیدکنندگان بتوانند پروژههای خود را با حداکثر کیفیت و کارایی به انجام برسانند.

جمعبندی نکات فنی

- تولید با دقت بالا: استفاده از ورق استاندارد با ضخامت مناسب، برش دقیق CNC و خمکاری یکنواخت فلنج، اساس کیفیت داکت TDF است.

- استفاده از فلنج یکپارچه: فلنج یکپارچه باعث اتصال سریع، کاهش نشتی هوا و افزایش مقاومت مکانیکی میشود.

- آببندی و نصب استاندارد: بهکارگیری نوار Sealant، کلیپسها و نبشیها، تضمینکننده آببندی و پایداری اتصالات در طول زمان است.

- رعایت فاصله ساپورتها و تراز داکتها: نصب صحیح ساپورتها و همترازی دقیق داکتها باعث کاهش لرزش و افزایش عمر مفید سیستم میشود.

- کنترل کیفیت نهایی: بررسی ضخامت ورق، زاویه فلنج، تست نشتی و فشار هوا، تضمینکننده عملکرد مطلوب و طول عمر بالای داکت است.

توصیههای کاربردی

- در پروژههای ساختمانی بزرگ و پیچیده، داکت TDF گزینهای ایدهآل است زیرا نصب سریع، کاهش هزینه نیروی انسانی و عملکرد پایدار را فراهم میکند.

- در ساختمانهای صنعتی و مراکز حساس مانند بیمارستانها، کارخانهها و هتلها، توجه به استانداردهای آببندی و مقاومت مکانیکی اهمیت ویژهای دارد.

- رعایت استانداردهای بینالمللی SMACNA و DW/144 در تمام مراحل تولید و نصب، تضمینکننده عملکرد بهینه سیستم و کاهش هزینههای نگهداری است.

- انجام آزمون فشار و تست جریان هوا پس از نصب، به شناسایی نقاط ضعف احتمالی و اصلاح آنها قبل از راهاندازی سیستم کمک میکند.

نتیجهگیری نهایی

رعایت نکات فنی در تولید و اجرای داکت TDF باعث میشود سیستم تهویه با حداکثر راندمان، کمترین نشتی و طول عمر بالا کار کند. با توجه به مزایای اجرایی، اقتصادی و فنی، داکت TDF میتواند به گزینه اصلی مهندسان و پیمانکاران در پروژههای مسکونی، تجاری و صنعتی تبدیل شود. اجرای دقیق استانداردها و کنترل کیفیت، سرمایهگذاری در طول عمر سیستم و صرفهجویی در انرژی و هزینههای نگهداری را تضمین میکند.

برای خواندن بقیه مطالب به وبسایت هدایت تهویه مراجعه فرمایید.