مقدمه

کانال TDF چیست و چرا به آن پیشساخته گفته میشود؟

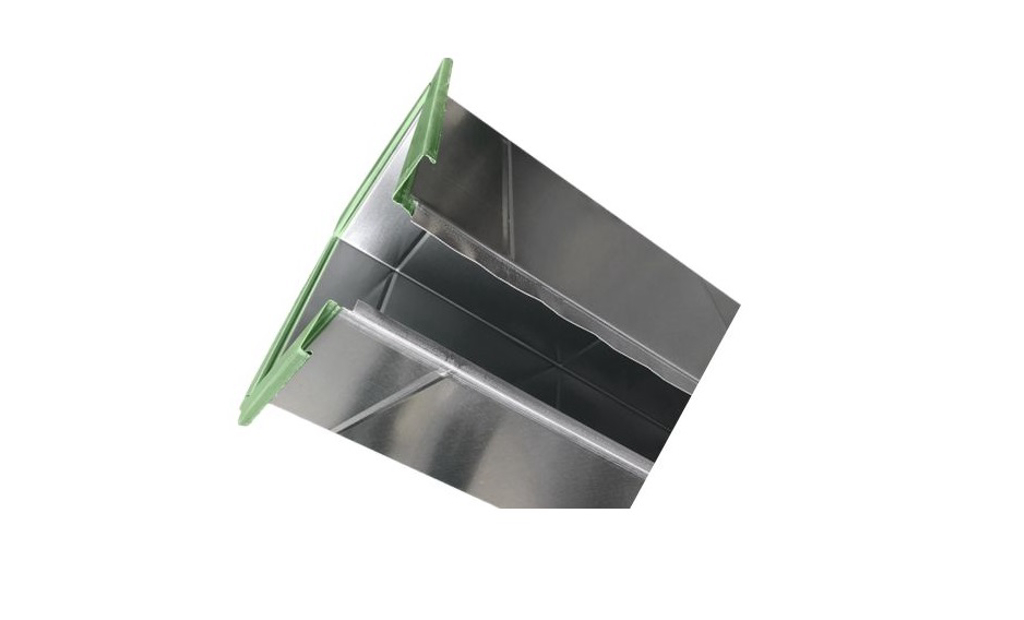

کانالهای تهویه TDF (مخفف Transverse Duct Flange) نسل جدیدی از کانالکشی چهارگوش در سیستمهای تهویه مطبوع هستند که با فلنج یکپارچه شکلدادهشده روی بدنه ورق ساخته میشوند. برخلاف روشهای قدیمی که فلنج جداگانه تولید و با پیچ یا جوش به بدنه متصل میگردید، در کانال TDF تمامی لبهها در کارخانه و توسط دستگاه فرمینگ مخصوص شکل میگیرند. به همین دلیل به آنها کانال پیشساخته نیز گفته میشود.

این مدل کانالها به دلیل داشتن آببندی مناسب، دقت بالا در اتصالات و سرعت اجرای بیشتر، در پروژههای مدرن بهسرعت جایگزین روشهای سنتی شدهاند. نتیجه این نوع ساخت، کاهش نشتی هوا، کاهش مصرف انرژی و افزایش عمر مفید سیستم تهویه است.

فلسفه طراحی TDF؛ دقت و یکپارچگی

آنچه TDF را متمایز میکند، یکپارچگی در فلنجها و اتصالها است. این طراحی باعث میشود:

- خطای انسانی کاهش یابد

- کیفیت ساخت در تمام طول پروژه یکنواخت باشد

- ظاهر کانالها مرتبتر و مناسب اجراهای نمایان باشد

- لرزش و صداگیری سیستم بهبود پیدا کند

چرا کانالهای TDF استاندارد جهانی شدهاند؟

پروژههای امروزی مانند بیمارستانها، مراکز داده، فرودگاهها و برجهای تجاری نیازمند:

- تست نشتیپذیر بودن کانالها

- اجرای سریع با نیروی متخصص کمتر

- تحمل فشار مناسب و عدم تغییر شکل

- کنترل دقیق کیفیت هوای داخل

هستند. کانال TDF با میزان نشت پایین و سرعت تولید بالا، بهترین پاسخ به این نیازهاست.

سازگاری با انواع سیستمها و پروژهها

کانالهای TDF بسته به نوع ورق و گرید آن قابلیت استفاده در شرایط مختلف را دارند:

- سیستمهای رفت و برگشت هوا (Supply & Return)

- فشارهای متوسط و بالا

- محیطهایی با رطوبت نسبی مناسب

- مسیرهای طولانی با ساپورتگذاری استاندارد

استفاده از پوششهای ضدخوردگی و عایقهای استاندارد، آن را برای فضاهای صنعتی نیز مناسب کرده است.

اجزای اصلی کانالهای تهویه TDF

فلنج یکپارچه (TDF Flange)؛ قلب سیستم اتصال

مهمترین ویژگی کانالهای TDF، وجود فلنج یکپارچه فرمدهیشده روی ورق است. این فلنجها با استفاده از دستگاههای TDF Roll Forming ایجاد میشوند و دارای شیارها و برجستگیهای مهندسیشدهاند تا هنگام اتصال:

- گسکت کاملاً فیکس شود

- اتصال بدون لقی و دقیق باشد

- فشار وزن و ارتعاشات بهخوبی منتقل شود

این ساختار، وابستگی به پروفیلهای فلنج جدا و عملیات جوشکاری را حذف کرده و هم دقت تولید بالاتر، هم صرفه اقتصادی بیشتر ایجاد میکند.

کرنرها (Corner Pieces)؛ تضمینکننده استحکام اتصالات

در گوشههای فلنج کانال، از کرنرهای فولادی یا گالوانیزه استفاده میشود. نقش این قطعات:

- جلوگیری از تغییر شکل گوشهها

- انتقال نیرو در اتصال

- سهولت مونتاژ در محل پروژه

هرچه کرنرها دقیقتر قالبگیری شده باشند، آببندی بهتر و مونتاژ سریعتر خواهد بود.

تقویتکنندهها و بیــدینگ (Beading & Reinforcement)

برای حفظ فرم هندسی کانال در برابر فشار و کشش هوا، روی بدنه از خطوط تقویتی (Beads) و گاهی پروفیلهای تقویتکننده استفاده میشود. این تقویتها:

- مقاومت کانال را بالا میبرند

- از لرزش و صدا جلوگیری میکنند

- امکان استفاده از ورق با ضخامت مناسب را فراهم میکنند

در کانالهای با ابعاد بزرگ، بیــدینگ اهمیت بیشتری دارد.

گسکتها و مواد آببندی صنعتی

درز میان دو فلنج توسط گسکت EPDM، نئوپرن یا سیلیکونی آببندی میشود. انتخاب گسکت وابسته به:

- دما و رطوبت محیط

- نوع هوای عبوری (گرد و غبار، گاز، مواد شیمیایی)

- کلاس نشتی مورد نیاز پروژه

در سیستمهای بیمارستانی و اتاقهای تمیز، گسکت با مقاومت میکروبی و هوابندی بسیار دقیق پیشنهاد میشود.

کلمپها و بستهای اتصال

برای اتصال دو دهانه کانال از کلمپهای فلزی مخصوص TDF استفاده میشود که وظیفه آنها:

- ایجاد اتصال سریع و استاندارد

- توزیع یکنواخت نیرو روی فلنج

- امکان باز و بستهسازی در آینده

در کانالهای بسیار بزرگ، پیچ و مهرههای کمکی نیز بهکار میروند.

ساپورتها و آویزها

هر سیستم کانالکشی نیازمند ساپورتگذاری اصولی است. در TDF با توجه به کاهش وزن متریال، میزان و فاصله ساپورتها دقیق محاسبه میشود تا:

- تغییر شکل بر اثر وزن رخ ندهد

- لرزش منتقل نشود

- فشار معکوس در مسیر ایجاد نگردد

انتخاب یراقآلات نصب کاملاً مطابق استاندارد SMACNA و نیاز پروژه انجام میشود.

ورق گالوانیزه یا آلومینیوم با پوشش ضدخوردگی

کانالهای TDF معمولاً از ورق گالوانیزه در ضخامتهای استاندارد (۰.۵ تا ۱.۲۵ میلیمتر) ساخته میشوند. در محیطهای خاص:

- آلومینیوم برای وزن کمتر و مقاومت بهتر در برابر رطوبت

- ورق رنگی یا استنلس استیل برای محیطهای خورنده و بهداشتی

مناسب است.

✅ نتیجه این اجزا →

اتصالات دقیق + استحکام سازهای بالا + آببندی استاندارد ✅

مراحل ساخت کانالهای TDF از ورق تا نصب نهایی

۱) طراحی و تهیه نقشههای اجرایی (Shop Drawing)

قبل از شروع تولید، نقشههای دقیق بر اساس طرح تهویه، مسیرهای عبور، ارتفاع سقف، فضاهای تاسیساتی و نوع کاربری تهیه میشوند. این مرحله شامل:

- تعیین ابعاد هر قطعه

- محاسبه افت فشار و سرعت هوا

- انتخاب ضخامت ورق مطابق استاندارد

- پیشبینی ساپورتها و اتصالات

هرچه نقشهها دقیقتر باشد، هدررفت متریال، زمان نصب و خطاهای اجرایی کاهش مییابد.

۲) برش ورق با دستگاههای دقیق

ورق گالوانیزه یا آلومینیوم با دستگاه:

- CNC

- گیوتین پیشرفته

- واترجت در موارد خاص

برش داده میشود. دقت میلیمتری در برش:

- باعث آببندی بهتر

- کاهش نیاز به اصلاح در سایت

- و افزایش کیفیت اتصال قطعات

میگردد.

۳) فرمدهی فلنج TDF روی لبه ورق

در این مرحله، ورقها از دستگاه TDF Roll Forming عبور کرده و فلنج روی خود ورق شکل میگیرد. این فرآیند:

- بدون نیاز به پروفیل فلنج جدا

- با سرعت بالا و دقت بالا

- کاملاً یکنواخت در تمام طول قطعه

اجرا میشود. این مرحله مهمترین تفاوت TDF با روشهای سنتی است.

۴) خمکاری و ایجاد تقویتهای سازهای

با دستگاههای خمکن (Brake Press)، ورقها شکل چهارگوش پیدا میکنند. سپس:

- خطوط تقویت (Beading)

- پروفیلهای مقاومتی

- پایهها و ساپورتهای نصب

به کانال اضافه میشوند. این تقویتها موجب پایداری کانال در فشارهای بالا میشود.

۵) نصب کرنرها و بستن اتصالها

در لبههای فلنج، کرنرها نصب میشوند تا گوشهها کاملاً ثابت بمانند و هنگام نصب، فشار اتصال بهطور یکنواخت توزیع شود. این کار:

- استقامت اتصال را افزایش میدهد

- سرعت مونتاژ در سایت را بالا میبرد

- دقت اتصال را تضمین میکند

۶) درزبندی اتصالات و گسکتگذاری

برای جلوگیری از نشتی، از گسکت EPDM یا نئوپرن در درز فلنج استفاده میشود. در پروژههایی با کلاس نشتی بالا:

- ماستیک صنعتی

- نوارهای مخصوص هوابندی

نیز در نقاط اتصال تقویت میشوند.

۷) مونتاژ اولیه + تست کیفیت کارخانهای

کانالها قبل از ارسال در کارخانه بهصورت آزمایشی مونتاژ میشوند تا:

- تست نشتی هوا

- کنترل ابعادی

- بازرسی ظاهر و یکنواختی ساخت

انجام شود. نتیجه تست در فرم QC ثبت شده و همراه کالا به پروژه ارسال میشود.

۸) بستهبندی حرفهای و انتقال به پروژه

بهمنظور جلوگیری از آسیب در مسیر حمل:

- گوشهها محافظگذاری میشوند

- هر قطعه لیبلگذاری و کدگذاری میگردد

تا دپو و نصب با سرعت و بدون اشتباه انجام شود.

۹) نصب در محل پروژه و اتصال نهایی

در پروژه، قطعات با:

- کلمپهای مخصوص TDF

- پیچ و مهرههای تقویتی

- ساپورتگذاری استاندارد

به یکدیگر متصل میشوند. این روش بدون نیاز به عملیات سنگین ساخت در سایت بوده و سرعت اجرا را چندین برابر میکند.

✅ خروجی این فرآیند:

- کیفیت ثابت و قابل کنترل

- کاهش خطای انسانی

- اجرای بسیار سریع

- کاهش مصرف انرژی و هزینه نگهداری

مزایای کانالهای تهویه TDF نسبت به روشهای سنتی

۱) سرعت اجرای بسیار بالاتر

در روشهای قدیمی، ساخت فلنج در محل پروژه یا کارگاه دستی موجب:

- زمان طولانی ساخت

- نیاز به نیروی متخصص بیشتر

- افزایش خطاهای نصب

میشود.

اما در TDF چون فلنج روی ورق از قبل فرمدهی شده:

- مونتاژ نهایی در محل پروژه سریعتر انجام میشود

- تعداد اتصالات اضافی کاهش مییابد

- برنامهریزی زمانی پروژه بهینه و قابل پیشبینی است

این مزیت در پروژههای بزرگ یک تفاوت اقتصادی جدی ایجاد میکند.

۲) کاهش نشتی هوا و صرفهجویی انرژی

سیستم TDF بهطور ذاتی آببندی بهتری نسبت به کانالهای فلنج جدا (SP) دارد:

- گسکت استاندارد

- فشار اتصال یکنواخت

- حذف نقاط جوشکاری و درزهای اضافی

نتیجه = کاهش نشت هوا → افزایش راندمان → کاهش مصرف انرژی HVAC

این موضوع طبق استانداردهای بینالمللی اهمیت بسیار زیادی دارد.

۳) استحکام و دوام سازهای بهتر

وجود تقویتکنندههای مهندسیشده (Beading) و کرنرهای صنعتی باعث:

- عدم تغییر شکل در فشارهای بالا

- کاهش لرزش و صدا

- افزایش طول عمر کانال

میشود. به همین دلیل برای فشار متوسط تا بالا گزینهای بسیار مطمئن است.

۴) کاهش هزینههای متریال و نیروی انسانی

در کانالهای سنتی:

- پروفیل فلنج جدا

- جوشکاری، پرچکاری و لوازم جانبی اضافی

همه هزینهزا هستند!

TDF با حذف این موارد:

- مصرف ورق کاهش مییابد

- زمان و هزینه نیروی انسانی کمتر میشود

- خسارت و هدررفت در سایت کاهش مییابد

در پروژههای کلان، این صرفهجویی رقم بسیار مهمی خواهد بود.

۵) یکنواختی کیفیت و ظاهر حرفهای

چون تمام مراحل ساخت در کارخانه و با دستگاههای دقیق انجام میشود:

- کیفیت همه قطعات یکسان است

- کانالها ظاهر تمیز و صنعتی دارند

- اجرای نمایان بسیار زیباتر است

در پروژههای لوکس، این موضوع یک مزیت کلیدی است.

۶) سازگاری با استانداردهای روز جهان

TDF بر اساس آییننامههایی مثل:

- SMACNA

- DW144

- استاندارد ملی ویژه تهویه

طراحی شده و اجرای آن در پروژههایی که نیازمند تست عملکردی و مستندات کنترل کیفیت هستند توصیه میشود.

۷) نصب و تعمیرپذیری آسان

اتصال با کلمپهای مخصوص امکان:

- باز و بستهکردن سریع

- بازرسی دورهای ساده

- تعویض قطعات آسیبدیده بدون توقف سیستم

را فراهم میکند.

✅ نتیجه نهایی این مزایا:

TDF انتخاب هوشمندانه برای پروژههای بزرگ، حساس و استانداردمحور است.

کاربردهای کانالهای تهویه TDF در پروژههای ساختمانی و صنعتی

کانالهای TDF بهدلیل کیفیت ساخت بالا، آببندی استاندارد و سرعت نصب، در انواع پروژهها جایگزین روشهای سنتی شدهاند. در ادامه، مهمترین کاربردها را بر اساس نوع پروژه بررسی میکنیم:

۱) پروژههای اداری و تجاری

- برجها و مجتمعهای بزرگ

- مالها و فروشگاههای زنجیرهای

- ساختمانهای اداری دولتی و خصوصی

نیاز این پروژهها به:

- جلوگیری از نشتی

- تضمین تهویه سالم برای جمعیت زیاد

- نمایان بودن کانال در طراحیهای مدرن

باعث شده TDF انتخاب اول پیمانکاران و LEED-Friendly باشد.

۲) هتلها و ساختمانهای لوکس

به دلیل:

- زیبایی ظاهر

- سطح صدای پایین

- سازگاری با سقفهای دکوراتیو

در پروژههای لاکچری و نمایانسازی کانال، گزینهای ایدهآل محسوب میشود.

۳) مراکز درمانی و بیمارستانها

در فضاهای با حساسیت بالا مانند:

- اتاق تمیز

- ICU و CCU

- آزمایشگاههای بیمارستانی

کنترل دقیق هوا و جلوگیری از انتشار آلودگی حیاتی است.

TDF با استانداردهای بهداشتی کاملاً سازگار بوده و در این پروژهها توصیه میشود.

۴) صنایع غذایی و دارویی

این صنایع نیازمند:

- رعایت بهداشت

- قابلیت شستوشو و نگهداری آسان

- سطح داخلی صاف و مقاوم به خوردگی

هستند. به همین دلیل TDF با پوششهای محافظ بهطور گسترده استفاده میشود.

۵) کارخانهها و کارگاههای صنعتی

برای خطوط تولید، سالنهای مونتاژ و سولهها که:

- فشار و دبی هوا زیاد است

- شرایط محیطی سنگین وجود دارد

کانال TDF با تقویت ساختاری، اثباتشده و قابل اعتماد است.

۶) مراکز حملونقل عمومی

- فرودگاهها

- ایستگاههای مترو و BRT

- پایانههای مسافربری

این پروژهها نیازمند دوام بالا، تعمیرپذیری سریع و ایمنی آتش هستند → دقیقاً مزایای TDF.

۷) انبارها و مراکز داده (Data Center)

در دیتاسنترها:

- گرمای تجهیزات بسیار بالاست

- تهویه ۲۴ ساعته نیاز است

نشتی = تهدید امنیت اطلاعات!

پس TDF بهترین گزینه پایدار و استاندارد است.

۸) پروژههای آموزشی و پژوهشی

- دانشگاهها

- مدارس نوساز

- آزمایشگاهها

به دلیل نیاز به تهویه سالم با مصرف انرژی پایین، این فناوری روز دنیا انتخاب شده است.

✅ جمعبندی کاربردها:

هر پروژهای که استاندارد، دوام و سرعت برای آن مهم باشد، TDF بهترین انتخاب است.

استانداردهای تولید و کنترل کیفیت در ساخت کانالهای TDF

تولید کانالهای پیشساخته TDF تنها زمانی قابل اعتماد و قابل ارائه در پروژههای بزرگ است که مطابق استانداردهای بینالمللی انجام شود. رعایت این اصول سبب میشود کانالها کارایی، طول عمر و ایمنی بیشتری داشته باشند.

در این بخش به مهمترین استانداردها و روشهای کنترل کیفیت اشاره میکنیم:

✅ استانداردهای مرجع در تولید کانال TDF

| حوزه استاندارد | نام استاندارد | کاربرد |

|---|---|---|

| طراحی و ساخت | SMACNA | تعیین ضخامت ورق، فاصله فریمها و تقویتها |

| تست نشتی و آببندی | DW/143 و DW/144 | اطمینان از حداقل نشتی هوا |

| ایمنی آتش و دود | UL 555 & UL 181 | جلوگیری از انتشار آتش و دود در کانال |

| محیطزیست و انرژی | ASHRAE 90.1 | کاهش اتلاف انرژی و مصرف برق سیستم تهویه |

| بهداشت هوا | HVAC Cleanliness Standards | مناسب برای اتاق تمیز، دارویی، بیمارستانی |

رعایت مجموعه این استانداردها باعث میشود کانال TDF کاملاً مورد تأیید مشاوران و ناظران پروژهها باشد.

✅ مراحل کنترل کیفیت در فرآیند تولید TDF

کنترل کیفیت در سه مرحله اصلی انجام میشود:

۱) پیش از تولید

- تست خلوص و کیفیت ورق گالوانیزه

- کنترل ضخامت و گرید متریال

- بررسی مواد مصرفی در آببندی مثل گسکت EPDM

هدف → جلوگیری از نقص در محصول نهایی

۲) مرحله تولید و فرمینگ

- کنترل زاویه اتصالات TDF

- دقت در پانچ فریمها

- تضمین استحکام در خمکاری و برش CNC

- بررسی یکنواختی پوشش ضد خوردگی

هدف → عملکرد سازهای مناسب و ماندگار

۳) پایان تولید و قبل از ارسال

- تست نشتی هوا با استاندارد کلاسهای A/B/C

- کنترل دقیق ابعاد و زوایا

- بررسی سطح داخلی کانال برای عدم زبری و براده

- بستهبندی مقاوم برای عدم آسیب در حملونقل

هدف → آمادهسازی بدون نقص برای نصب در پروژه

✅ چرا کنترل کیفیت در TDF حیاتی است؟

| مزیت کنترلی | تأثیر مستقیم در پروژه |

|---|---|

| جلوگیری از نشتی | کاهش هزینه برق تا ۳۰٪ |

| تضمین استحکام | کاهش تعمیرات و خرابی در طول عمر |

| حفظ کیفیت هوا | سلامت بیشتر افراد و افزایش راندمان کار |

| نصب دقیق | کاهش زمان اجرا و هزینه نیروی انسانی |

✅ نتیجهگیری این بخش

کانال TDF تنها زمانی مزایای واقعی خود را نشان میدهد که مطابق استانداردهای فنی جهانی تولید و تست شود.

کنترل کیفیت دقیق یعنی افزایش اعتماد مشاوران و موفقیت پروژهها.

جمعبندی

کانالهای تهویه TDF بهعنوان نسل جدید کانالسازی در دنیا، تحولی بزرگ در صنعت تهویه مطبوع ایجاد کردهاند.

این محصول با بهرهگیری از تکنولوژی پیشرفته، دقت ساخت کارخانهای، اتصالات بدون فلنجهای سنتی و آببندی کامل، توانسته است:

✅ حذف نشتی هوا و کاهش مصرف انرژی

✅ سرعت نصب بالا و هزینه اجرای کمتر

✅ زیبایی و استحکام بیشتر سازه

✅ سازگاری با استانداردهای بینالمللی

✅ افزایش طول عمر سیستم تهویه

را برای پروژهها تضمین کند.

کانالهای TDF امروز بهترین گزینه برای:

- پروژههای بیمارستانی و دارویی

- فرودگاهها، مالها و فضاهای پرتردد

- دیتاسنترها و صنایع حساس

- برجها، ساختمانهای لوکس و معماریهای نمایانساز

شناخته میشوند.

انتخاب درست تأمینکننده = تضمین موفقیت پروژه

با توجه به اینکه کیفیت تولید و نصب نقش اصلی را در عملکرد TDF دارد:

✔️ انتخاب تولیدکننده ماهر

✔️ رعایت استانداردها

✔️ اجرای اصولی در سایت

سه شرط اصلی برای خریدی مطمئن و نتیجهای بادوام هستند.

پیشنهاد نهایی

اگر در پروژه خود به کیفیت واقعی و تهویه استاندارد اهمیت میدهید، کانال TDF یک انتخاب هوشمندانه، آیندهنگر و اقتصادی است.

برای خواندن بقیه مطالب به وبسایت هدایت تهویه مراجعه فرمایید.