مقدمه

در دنیای امروز تأسیسات و تهویه مطبوع، استفاده از فناوریهای نوین برای افزایش کارایی، دقت و سرعت اجرا اهمیت ویژهای دارد. یکی از سیستمهای مدرن و پرکاربرد در این حوزه، کانالهای TDF (Transverse Duct Flange) هستند که به عنوان نسل جدید کانالهای فلزی پیشساخته شناخته میشوند.

کارخانه هدایت تهویه با تکیه بر دانش فنی و تجهیزات روز دنیا، توانسته است در زمینهی تولید و نصب کانالهای TDF با بالاترین استانداردها جایگاه ویژهای در بازار ایران کسب کند. این کانالها با دقت بالا در کارخانه فرمدهی شده و با حداقل خطای انسانی در محل پروژه نصب میشوند؛ به همین دلیل، انتخابی ایدهآل برای پروژههای صنعتی، بیمارستانی، تجاری و اداری محسوب میشوند.

در این مقاله، مراحل تولید، اجزا، استانداردهای کیفی و مزایای استفاده از کانالهای TDF در کارخانه هدایت تهویه را بررسی میکنیم. همچنین با مرور فرآیند نصب و کنترل کیفیت، خواهید دید چرا سیستمهای تهویهی مبتنی بر TDF به یکی از پرتقاضاترین گزینهها در پروژههای بزرگ و حساس تبدیل شدهاند.

فناوری TDF (مبانی فنی)

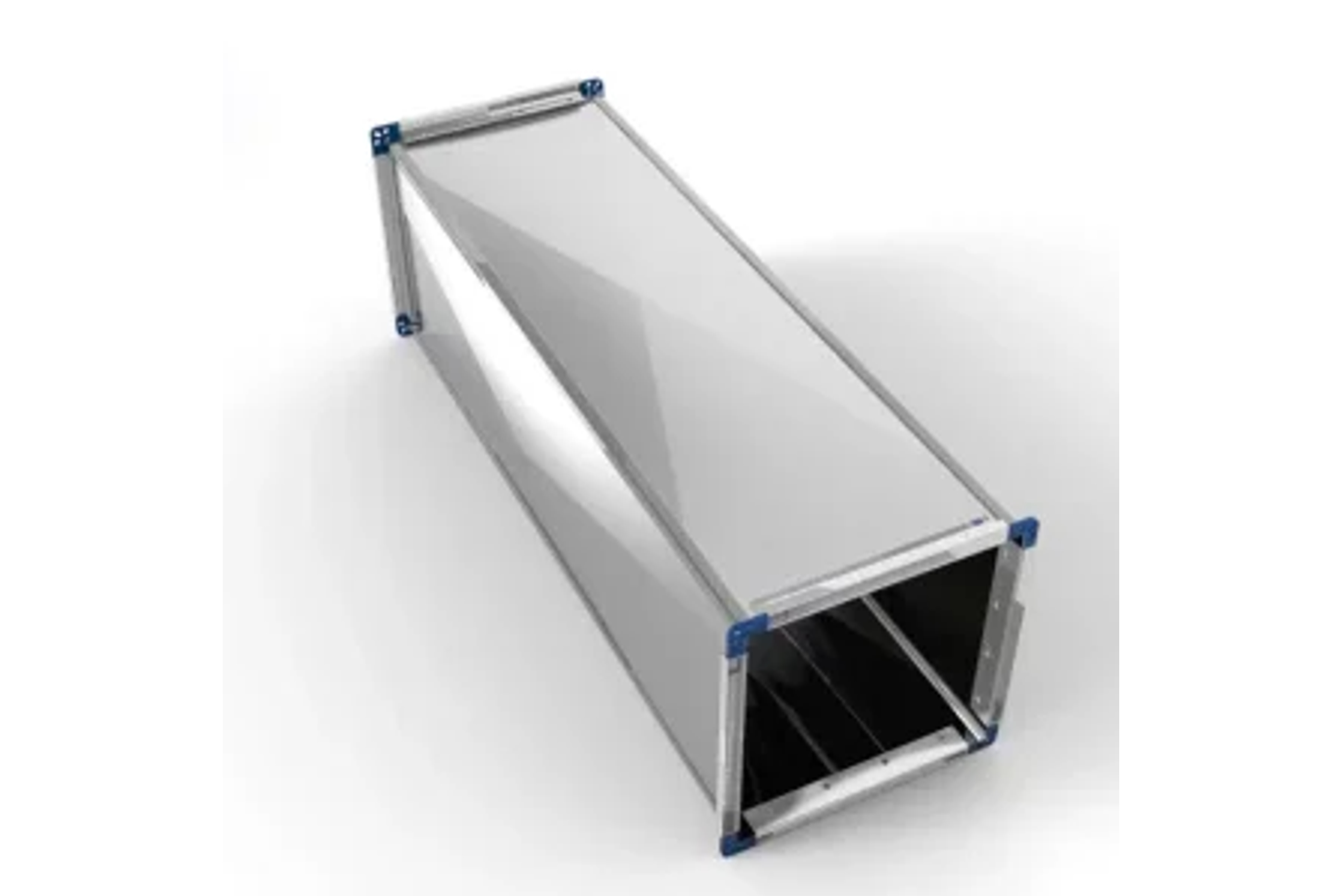

فناوری TDF (Transverse Duct Flange) روشی نوین در تولید کانالهای تهویه مستطیلی است که در آن لبهی ورق گالوانیزه بهصورت خودکار و دقیق در دستگاه رولفرمینگ TDF خم و فرمدهی میشود تا نقش فلنج (Flange) اتصال را ایفا کند. در واقع، بهجای استفاده از فلنجهای جداگانه که باید جوش یا پیچ شوند، لبهی خود کانال تبدیل به محل اتصال میشود.

در این سیستم، هر قطعه کانال در کارخانه به گونهای فرم داده میشود که هنگام نصب، تنها با استفاده از کلمپهای مخصوص TDF و نوار گسکت (Gasket) بهسادگی و با آببندی کامل به یکدیگر متصل میگردد. این فرآیند باعث میشود دقت ابعادی، مقاومت مکانیکی و سرعت نصب به شکل چشمگیری افزایش یابد.

از نظر مهندسی، کانال TDF توانایی تحمل فشارهای بالا را دارد و در کلاسهای مختلف فشار طبق استاندارد SMACNA تولید میشود. آببندی این نوع کانالها به دلیل استفاده از گسکتهای EPDM یا NBR بسیار دقیق بوده و از نشت هوا جلوگیری میکند. در نتیجه، اتلاف انرژی در سیستم تهویه کاهش و بازده کلی افزایش مییابد.

از دیدگاه فنی، فرم یکنواخت و مستحکم لبهها موجب میشود تا کانالها در طول زمان دچار تغییر شکل، خمیدگی یا جداشدگی در محل اتصالات نشوند. همچنین چون هیچ جوش یا چسب فلزی در محل فلنج وجود ندارد، خوردگی و زنگزدگی در بخشهای اتصال به حداقل میرسد.

بنابراین، فناوری TDF را میتوان گامی بزرگ در جهت کانالسازی صنعتی، دقیق و کمهزینه دانست که ضمن افزایش کیفیت، استانداردسازی کامل فرآیند تولید را نیز ممکن میسازد.

اجزای کانال TDF

هر سیستم تهویهی مبتنی بر کانال TDF از چند جزء کلیدی تشکیل شده است که هرکدام نقشی مهم در عملکرد، دوام و آببندی نهایی دارند. شناخت این اجزا برای مهندسان، پیمانکاران و کارفرمایان ضروری است تا بتوانند هنگام سفارش یا نصب، انتخابی دقیق و استاندارد داشته باشند.

۱. ورق گالوانیزه:

اصلیترین مادهی اولیه در تولید کانال TDF است. ورقها معمولاً از نوع گالوانیزه با ضخامت بین ۰.۶ تا ۱.۲ میلیمتر انتخاب میشوند. کیفیت پوشش روی (Zinc Coating) در جلوگیری از خوردگی و افزایش عمر مفید کانال نقش حیاتی دارد. در پروژههای خاص مانند فضاهای بهداشتی، از ورق استیل یا آلومینیوم نیز استفاده میشود.

۲. فلنج TDF (لبه فرمخورده):

لبههای کانال با دستگاه رولفرمینگ مخصوص TDF به شکل زاویهدار و استاندارد خم میشوند تا جای گسکت و کرنر در آن ایجاد گردد. این طراحی باعث میشود نیازی به فلنجهای جداگانه نباشد و وزن و زمان نصب به میزان قابلتوجهی کاهش یابد.

۳. کرنر (Corner Piece):

در چهار گوشهی هر مقطع کانال قرار میگیرد و ضمن افزایش استحکام، محل اتصال کلمپها را نیز فراهم میکند. جنس کرنرها معمولاً فولادی یا آلومینیومی است و باید دارای آبکاری ضدزنگ باشند.

۴. گسکت (Gasket):

از جنس EPDM یا NBR بوده و بین دو فلنج قرار میگیرد تا از نشتی هوا جلوگیری کند. این قطعه برای اطمینان از آببندی کامل و حفظ فشار در سیستم حیاتی است.

۵. کلمپ (Clamp):

ابزاری فلزی برای اتصال سریع دو قطعه کانال به یکدیگر بدون نیاز به پیچ یا جوش. این بخش نصب را تا چند برابر سریعتر و تمیزتر میکند.

ترکیب دقیق این اجزا و هماهنگی میان آنها باعث میشود کانال TDF هدایت تهویه از نظر دوام، دقت ابعادی و سرعت اجرا در سطح بالایی از کیفیت قرار گیرد.

فرآیند تولید در کارخانه هدایت تهویه

در کارخانه هدایت تهویه، فرآیند تولید کانال TDF با تکیه بر تجهیزات تماماتوماتیک و نیروی متخصص انجام میشود. هدف از این روش، تضمین کیفیت یکنواخت در تمامی مراحل تولید و رسیدن به استانداردهای بینالمللی مانند SMACNA و DW/144 است. این روند بهصورت دقیق و مرحلهبهمرحله شامل موارد زیر است:

۱. طراحی و نقشهکشی فنی (Shop Drawing):

در این مرحله، ابعاد دقیق کانالها، مسیرها، زوایا و موقعیت فلنجها بر اساس نقشههای تاسیسات تهویه مشخص میشود. تیم طراحی هدایت تهویه با نرمافزارهای تخصصی مانند AutoCAD MEP مدل سهبعدی سیستم را ترسیم میکند تا خطاهای اجرایی به حداقل برسد.

۲. برش دقیق ورقها (Cutting):

ورقهای گالوانیزه با دستگاه گیوتین CNC و با دقت بالا بریده میشوند. این مرحله از اهمیت زیادی برخوردار است، زیرا کوچکترین انحراف در ابعاد میتواند هنگام نصب باعث نشتی یا ناهماهنگی در اتصال شود.

۳. فرمدهی لبهها (TDF Roll Forming):

ورقهای بریدهشده از طریق دستگاه رولفرمینگ عبور داده میشوند تا لبههای آنها به شکل استاندارد TDF تبدیل شود. در این مرحله، کانال بهصورت یکپارچه فلنجدار میشود و نیاز به فلنج جداگانه از بین میرود.

۴. پانچ و نصب کرنرها (Corner Assembly):

در گوشههای هر کانال، کرنرهای فولادی پانچ و نصب میشوند تا استحکام مکانیکی کانال افزایش یابد و امکان قفل شدن کلمپها فراهم گردد.

۵. تست و کنترل کیفیت (QC):

پس از مونتاژ، کانالها از نظر ابعاد، تقارن و کیفیت لبهها بررسی میشوند. همچنین، نمونههایی از هر سری تولیدی تحت تست نشتی هوا (Leak Test) قرار میگیرند تا کلاس نشت مطابق استاندارد تأیید شود.

۶. بستهبندی و شمارهگذاری:

در نهایت، کانالها با برچسب و کد مخصوص بستهبندی میشوند تا در محل پروژه بهصورت دقیق و مرحلهای نصب شوند. این سیستم بستهبندی مانع از آسیب فیزیکی و خطا در چینش میشود.

بهواسطهی این فرآیند دقیق و کنترلشده، هدایت تهویه قادر است کانالهایی با دقت بالا، آببندی کامل و عمر مفید طولانی تولید کند؛ کانالهایی که در پروژههای بزرگ صنعتی و ساختمانی، عملکردی مطمئن و ماندگار ارائه میدهند.

نصب در پروژه: نکات اجرایی و ترتیب کار

پس از تولید دقیق کانالهای TDF در کارخانه، مرحلهی نصب در محل پروژه آغاز میشود. این مرحله، یکی از حیاتیترین بخشها در تضمین عملکرد صحیح سیستم تهویه است. حتی اگر کانالها با بالاترین کیفیت ساخته شوند، نصب غیراستاندارد میتواند موجب نشتی هوا، لرزش یا کاهش راندمان سیستم شود. به همین دلیل، در کارخانه هدایت تهویه، نصب کانالها بر اساس دستورالعملهای استاندارد بینالمللی و تجربهی اجرایی متخصصان انجام میگیرد.

۱. آمادهسازی محل نصب:

پیش از شروع نصب، مسیر عبور کانالها باید از نظر موانع فیزیکی، ارتفاع سقف، مسیر کابلها و لولهها بررسی شود. سطح زیرساختهای سقف و دیوارها باید تراز و تمیز باشد تا ساپورتها به درستی نصب شوند.

۲. دپو و چیدمان کانالها:

کانالهای TDF در محل پروژه باید به ترتیب نقشههای اجرایی (Shop Drawing) دپو شوند. هر قطعه دارای برچسب و کد مخصوص است که ترتیب نصب را مشخص میکند. این کار سرعت نصب را افزایش داده و از خطاهای چیدمانی جلوگیری میکند.

۳. اتصال کانالها:

برای اتصال، دو قطعه کانال بهگونهای کنار هم قرار میگیرند که فلنجهای TDF در امتداد یکدیگر باشند. سپس گسکت EPDM بین لبهها قرار داده شده و با استفاده از کلمپهای مخصوص TDF، دو قطعه کاملاً بهصورت مکانیکی قفل میشوند. این روش بدون نیاز به پیچ یا جوش، آببندی صددرصدی ایجاد میکند.

۴. نصب ساپورتها و لرزهگیرها:

در مسیرهای طولانی یا کانالهای سنگین، ساپورتهای فلزی و لرزهگیرها بر اساس استاندارد SMACNA نصب میشوند تا از افتادگی یا لرزش جلوگیری شود. فاصلهی ساپورتها معمولاً بین ۲ تا ۳ متر تنظیم میشود.

۵. درزگیری نهایی و تست چشمی:

پس از نصب کامل مسیرها، درزها، گوشهها و اتصالات توسط تکنسینها بررسی و با اسپری نشتیاب یا تست ص肥 (صابون مخصوص نشتیابی) کنترل میشود. در صورت مشاهدهی نشتی، اتصالات مجدد سفت یا گسکت تعویض میشود.

رعایت این مراحل باعث میشود کانالهای تولیدشده در هدایت تهویه با دقت، تمیزی و سرعت بالا در پروژه نصب شوند و در نهایت، عملکرد سیستم تهویه بدون افت فشار یا نشت هوا تضمین گردد.

تست نشتی، استانداردها و گزارشدهی QA/QC

در تولید و نصب کانالهای TDF، کیفیت ساخت و آببندی نقش بسیار حیاتی دارد. کوچکترین میزان نشتی در مسیر کانالها میتواند باعث افت فشار، افزایش مصرف انرژی و کاهش عملکرد سیستم تهویه شود. به همین دلیل، کارخانه هدایت تهویه فرآیند کنترل کیفیت (QA/QC) را بهصورت چندمرحلهای و مطابق با استانداردهای بینالمللی اجرا میکند.

۱. استانداردهای مرجع تست نشت:

اصلیترین مراجع برای تست نشت در سیستمهای کانالکشی، استانداردهای SMACNA (Sheet Metal and Air Conditioning Contractors’ National Association) و DW/144 هستند. بر اساس این دستورالعملها، کانالها به سه کلاس A، B و C تقسیم میشوند که هرکدام میزان مجاز نشت هوا در واحد سطح مشخصی دارند. برای مثال:

- کلاس A: مناسب کانالهای فشار بالا (حداقل نشت)

- کلاس B: برای فشار متوسط

- کلاس C: برای فشار پایین یا تهویه عمومی

۲. روش تست نشت هوا:

در کارخانه هدایت تهویه، تست نشت معمولاً با استفاده از دستگاه فشارسنج دیجیتال انجام میشود. ابتدا دو سر کانال بسته شده و سپس هوا با فشار مشخص به داخل تزریق میگردد. میزان افت فشار در بازهی زمانی مشخص اندازهگیری شده و با جداول استاندارد تطبیق داده میشود.

۳. کنترل کیفی حین تولید (In-Process QC):

تیم کنترل کیفیت در حین تولید، ضخامت ورق، ابعاد فلنج، محل کرنرها و یکنواختی فرم لبهها را بررسی میکند. هر کانال قبل از بستهبندی، از نظر خط و خش، تابیدگی، گسکت و گوشهها کنترل میشود تا محصولی بینقص تحویل پروژه گردد.

۴. گزارشدهی QA/QC:

تمامی مراحل تست و بازرسی در فرمهای مخصوص ثبت میشوند. این گزارشها شامل شماره سری ساخت، کلاس فشار، تاریخ تست و نتیجهی نهایی هستند. وجود این مستندات باعث افزایش اعتبار پروژه و اطمینان کارفرما از صحت عملکرد سیستم میشود.

در نهایت، هدایت تهویه با اجرای کامل فرآیند QA/QC و تستهای دقیق نشتی، اطمینان میدهد که کانالهای TDF تولیدی، مطابق با بالاترین سطح استاندارد جهانی عمل میکنند و در پروژههای حساس نیز کارایی بینقصی دارند.

مزایا و دلایل اقتصادی انتخاب TDF

سیستم کانال TDF نسبت به روشهای سنتی کانالسازی (مثل استفاده از فلنجهای جدا یا پیچ و مهره) مزایای چشمگیری دارد که آن را به گزینهای بهینه از نظر کیفیت، سرعت، هزینه و دوام تبدیل کرده است. در کارخانه هدایت تهویه، این مزایا بهواسطهی تکنولوژی پیشرفته و کنترل کیفی دقیق، به حداکثر میرسند.

۱. کاهش چشمگیر زمان نصب:

از آنجا که فلنجها بخشی از خود کانال هستند، مراحل وقتگیر جوشکاری، سوراخکاری و نصب فلنج حذف میشود. در نتیجه، زمان نصب در پروژههای بزرگ تا ۵۰ درصد کاهش مییابد. این موضوع برای پروژههایی با زمانبندی فشرده اهمیت بسیار بالایی دارد.

۲. صرفهجویی در هزینههای اجرایی:

با حذف فلنجهای جدا، پیچ و مهره، رنگ، نوار آببندی و نیروی جوشکار، هزینهی کل اجرای سیستم تهویه به شکل قابلتوجهی کاهش مییابد. همچنین، وزن کمتر کانال باعث صرفهجویی در هزینههای حمل و ساپورتها میشود.

۳. کاهش نشتی و افزایش راندمان انرژی:

کانالهای TDF بهدلیل استفاده از گسکتهای لاستیکی EPDM و فرم دقیق فلنجها، آببندی بسیار کاملی دارند. در سیستمهای سنتی، میزان نشت هوا گاهی به ۱۰٪ میرسد، اما در سیستم TDF، این مقدار معمولاً کمتر از ۲٪ است. این موضوع باعث افزایش راندمان انرژی و کاهش هزینههای بهرهبرداری میشود.

۴. یکنواختی ظاهری و دقت بالا:

کانالهای TDF بهصورت تماماتوماتیک در کارخانه هدایت تهویه تولید میشوند، بنابراین از نظر دقت ابعادی، تقارن و کیفیت ظاهری در سطح بسیار بالایی قرار دارند. این ویژگی در پروژههایی که کانال در دید قرار دارد (مانند مراکز تجاری یا سالنهای صنعتی) اهمیت زیادی دارد.

۵. دوام و عمر مفید بالا:

در سیستم TDF، خبری از جوش، رنگ یا چسب فلزی نیست؛ بنابراین خطر خوردگی در نواحی اتصال بسیار کم است. این ویژگی باعث افزایش طول عمر کانال و کاهش نیاز به تعمیرات دورهای میشود.

در مجموع، انتخاب کانال TDF هدایت تهویه بهمعنای سرمایهگذاری در یک سیستم تهویه کارآمد، باکیفیت و اقتصادی است که در طول زمان بازگشت سرمایهی محسوسی برای کارفرما ایجاد میکند.

جمعبندی

کانالهای پیشساخته TDF بهعنوان نسل جدید کانالهای فلزی مستطیلی، ترکیبی از دقت ابعادی، دوام بالا، نصب سریع و کارایی انرژی بهینه ارائه میدهند. کارخانه هدایت تهویه البرز با استفاده از تکنولوژی پیشرفته رولفرمینگ، خطوط CNC و تیم کنترل کیفیت حرفهای، کانالهایی تولید میکند که:

- زمان نصب را کاهش میدهند: حذف فلنجهای جداگانه و استفاده از کلمپ باعث سرعتبخشی تا ۵۰٪ در نصب پروژههای بزرگ میشود.

- راندمان انرژی را افزایش میدهند: آببندی دقیق و کاهش نشتی هوا، موجب صرفهجویی در مصرف انرژی و کاهش هزینههای عملیاتی میشود.

- دوام و عمر مفید بالایی دارند: فرم یکنواخت فلنجها و حذف جوشکاری و چسبهای فلزی خطر خوردگی و تغییر شکل را به حداقل میرساند.

- کیفیت ظاهری و استانداردهای بینالمللی رعایت میشود: دقت ابعادی بالا، گسکت استاندارد و تستهای QA/QC مطابق SMACNA و DW/144، اطمینان از عملکرد پایدار کانالها را تضمین میکند.

با توجه به مزایا و فرآیندهای دقیق تولید و نصب، کانالهای TDF هدایت تهویه مناسب پروژههای صنعتی، بیمارستانی، تجاری و مراکز حساس هستند. استفاده از این کانالها نه تنها باعث کاهش هزینههای مستقیم و غیرمستقیم میشود، بلکه بازده سیستم تهویه را در بلندمدت به شکل قابلتوجهی افزایش میدهد.

جدول مرجع مشخصات و مزایای کانال TDF هدایت تهویه

| ویژگی / مشخصه | توضیح و مزیت |

|---|---|

| نوع کانال | پیشساخته مستطیلی با فلنج فرمخورده (TDF) |

| جنس ورق | گالوانیزه، استیل یا آلومینیوم |

| ضخامت ورق | ۰.۶ – ۱.۲ میلیمتر (بسته به فشار و پروژه) |

| فلنج | فرمخورده کارخانهای، حذف فلنج جدا |

| گسکت | EPDM یا NBR، آببندی کامل و جلوگیری از نشت هوا |

| کلمپ نصب | اتصال مکانیکی سریع بدون پیچ یا جوش |

| سرعت نصب | کاهش ۴۰–۵۰٪ نسبت به کانال سنتی |

| تست نشتی | طبق SMACNA / DW144، کلاس A/B/C |

| دوام و عمر مفید | افزایش طول عمر به دلیل حذف جوش و چسب فلزی |

| کاربردها | بیمارستانها، دیتاسنترها، پروژههای تجاری و صنعتی |

| مزایای اقتصادی | کاهش هزینه نصب، صرفهجویی انرژی، کاهش نیاز به نیروی متخصص در سایت |

| مستندسازی QA/QC | گزارش تست نشت، کنترل ابعاد، کیفیت گسکت و کرنر |

برای خواندن بقیه مطالب به وبسایت هدایت تهویه مراجعه فرمایید.