مقدمه

اهمیت کانالکشی استاندارد در سیستمهای تهویه صنعتی

در سیستمهای تهویه صنعتی، کانالها نقش «راههای انتقال» هوا را ایفا میکنند — همانطور که لولهها انتقال سیالات را انجام میدهند. کیفیت طراحی و اجرای کانالکشی مستقیماً بر افت فشار سیستم، مصرف انرژی، کارایی فیلتراسیون و سلامت محیط کاری اثر میگذارد. کانالهای با درز زیاد یا نصب نامناسب باعث افزایش مصرف برق فنها، کاهش جریان موثر هوا و نفوذ آلایندهها میشوند که در صنایع حساس (مثل دارویی، غذایی یا مراکز داده) نتایج زیانباری دارد.

معرفی کانال TDF و دلیل محبوبیتش در صنعت

کانال TDF (Transverse Duct Flange) روشی مدرن برای ساخت و اتصال کانالهای فلزی است که فلنج اتصال در لبهی ورق بدان فرم داده میشود و نیازی به پروفیل یا نبشی جداگانه ندارد. این طراحی یکپارچه منجر به سرعت تولید و نصب بیشتر، کاهش وزن سازه، بهبود آببندی و نمای مرتبتر میشود. بهدلیل این مزایا، کانالهای TDF در پروژههای صنعتی که زمان اجرا، نشتی کم و ظاهر منظم اهمیت دارد — مانند پالایشگاهها، کارخانجات، بیمارستانها و دیتاسنترها — بهسرعت جایگزین روشهای سنتی شدهاند.

هدف این مقاله

هدف این مطلب ارائه یک مرجع کامل فنی و اجرایی درباره کانالهای TDF در تهویه صنعتی است: تعریف، ساختار، فرآیند تولید، نکات طراحی و نصب، تستهای کنترل کیفیت، نگهداری و محاسبه اقتصادی. مقاله برای مهندسان HVAC، پیمانکاران اجرا و خریداران صنعتی نوشته شده تا انتخاب، اجرا و نگهداری کانال TDF در پروژههای حساس با ریسک کمتر و کارایی بالاتر انجام شود.

کانال TDF چیست؟

🔹 تعریف فنی کانال TDF

کانال TDF مخفف عبارت Transverse Duct Flange است و به نوعی از کانالهای تهویه گفته میشود که در آن، فلنج (لبه اتصال) بخشی از خود ورق کانال است و در فرآیند تولید، بهوسیله دستگاه مخصوص (TDF Roll Former) در دو سر کانال شکل داده میشود.

به زبان ساده، دیگر نیازی به استفاده از نبشی یا پروفیل فلزی جداگانه برای ساخت قاب اتصال نیست؛ بلکه خود بدنهی کانال، فلنج را در انتهای مسیر تشکیل میدهد.

این طراحی باعث میشود:

- اتصال کانالها سریعتر و دقیقتر انجام شود.

- وزن نهایی سیستم کانالکشی کاهش یابد.

- هزینهی مصرف آهنآلات و زمان نصب کاهش چشمگیر پیدا کند.

- کانال از نظر نشت هوا و لرزش پایدارتر و یکنواختتر عمل کند.

کانال TDF معمولاً از ورق گالوانیزه گرم با ضخامت ۰٫۵ تا ۱٫۲ میلیمتر ساخته میشود و در پروژههای تهویه صنعتی (HVAC) با فشارهای متوسط و بالا کاربرد دارد.

🔹 تفاوت کانال TDF با کانال فلنجی سنتی

در کانالهای سنتی، برای اتصال دو شاخه کانال به هم، در انتهای هر قطعه، یک قاب فلزی (Angle Flange) جوش یا پیچ میشود. این روش زمانبر است و باعث افزایش وزن، نشت و خوردگی در محل اتصال میشود.

در مقابل، سیستم TDF:

- فلنج را بهصورت یکپارچه از خود ورق شکل میدهد.

- بهجای پیچ و مهرههای زیاد، از کلیپس و Corner مخصوص TDF استفاده میکند.

- بهکمک گسکت لاستیکی EPDM یا NBR درز بین فلنجها را کاملاً آببندی میکند.

به همین دلیل، TDF یک سیستم اتصال سریع، تمیز و مقاوم است که ضمن کاهش هزینهها، کیفیت نهایی کانالکشی را بالا میبرد.

🔹 استانداردها و کدهای مرجع در طراحی TDF

کانالهای TDF طبق استانداردهای بینالمللی طراحی و ساخته میشوند، از جمله:

- SMACNA (Sheet Metal and Air Conditioning Contractors’ National Association) – استاندارد جهانی طراحی داکت فلزی

- DW144 (UK Ductwork Specification) – مرجع اروپایی برای ساخت داکت فلزی

- ASHRAE HVAC Applications Handbook – برای تعیین کلاس فشار، سرعت هوا و ابعاد مناسب

ژنیران فن و شرکتهای مشابه داخلی نیز با بهرهگیری از این استانداردها، خط تولید TDF خود را مطابق با رده فشار کلاس ۵۰۰ تا ۲۵۰۰ پاسکال (Pa) طراحی میکنند.

🔹 ویژگیهای اصلی کانالهای TDF

| ویژگی | توضیح فنی |

|---|---|

| نوع اتصال | فلنج شکلگرفته از خود ورق (بدون نبشی جدا) |

| ضخامت ورق | ۰.۵ تا ۱.۲ میلیمتر بسته به ابعاد و فشار |

| نوع ورق | گالوانیزه، استیل، یا آلومینیوم |

| آببندی | گسکت لاستیکی EPDM/NBR |

| ابزار اتصال | کلیپس و Corner مخصوص TDF |

| مقاومت مکانیکی | بالا، بهدلیل یکپارچگی ساختار |

| سرعت نصب | بسیار بالا نسبت به روش سنتی |

| کلاس فشار | تا ۲۵۰۰ پاسکال طبق SMACNA |

🔹 جمعبندی این بخش

کانال TDF در واقع نسل جدید کانال فلزی تهویه صنعتی است که با حذف فلنجهای جداگانه و استفاده از سیستمهای اتصال پیشرفته، فرآیند تولید و نصب را بسیار سادهتر کرده است. این نوع کانال، ضمن کاهش هزینه و زمان اجرا، بهدلیل آببندی بهتر و ظاهر منظمتر، در پروژههای صنعتی مدرن جایگزین روشهای سنتی شده است.

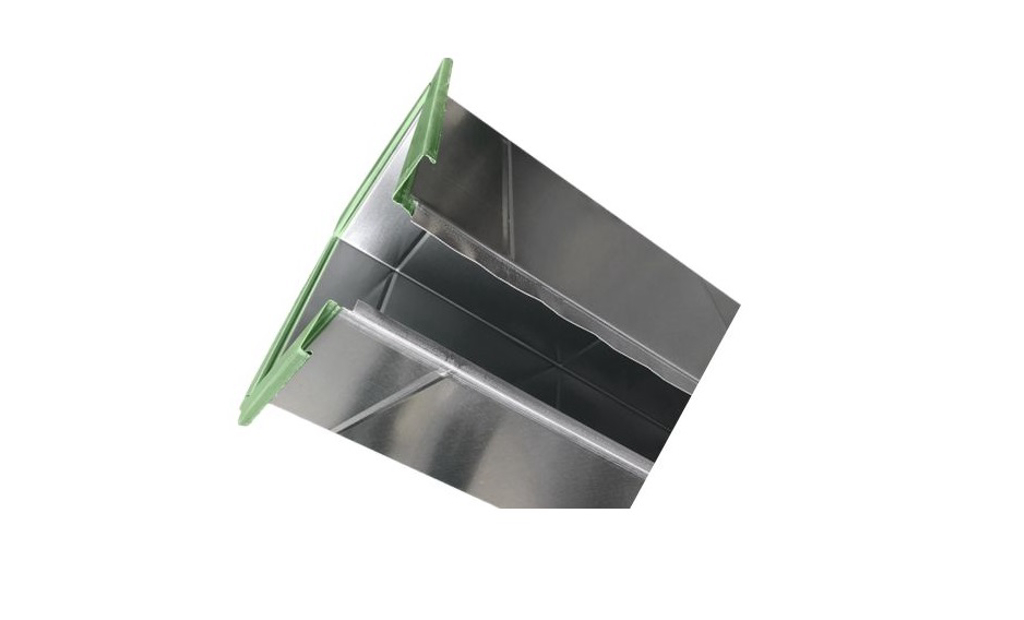

ساختار و اجزای کانال TDF

کانال TDF از اجزای مختلفی تشکیل میشود که هرکدام نقش خاصی در استحکام، آببندی و دوام سیستم تهویه صنعتی دارند. طراحی دقیق این اجزا مطابق با استانداردهای بینالمللی مانند SMACNA و DW144 انجام میشود تا عملکرد کانال در فشار و دمای بالا تضمین گردد.

🔹 ۱. ورق بدنه (Sheet Metal Body)

بدنه اصلی کانال TDF از ورق گالوانیزه گرم (Hot-dip Galvanized Steel) ساخته میشود. ضخامت ورق بسته به اندازه کانال و فشار کاری انتخاب میشود.

- ضخامت معمول: از ۰٫۵ تا ۱٫۲ میلیمتر برای سیستمهای فشار پایین تا متوسط.

- در صنایع سنگین (مثل پالایشگاه یا تونلهای تهویه): تا ۲ میلیمتر نیز استفاده میشود.

- مقاومت در برابر خوردگی بهدلیل پوشش روی (Zinc Coating) بسیار بالاست.

در برخی پروژهها برای مقاومت بیشتر از استنلس استیل ۳۰۴ یا ۳۱۶ و در محیطهای مرطوب از آلومینیوم آنودایز شده استفاده میشود.

🔹 ۲. فلنج یکپارچه (TDF Flange)

در سیستم TDF، فلنج از خود ورق ساخته میشود؛ یعنی در لبهی کانال با استفاده از دستگاه TDF Roll Former یک برآمدگی خاص ایجاد میشود که نقش فلنج را ایفا میکند.

ویژگیها:

- افزایش استحکام مکانیکی در لبهی کانال

- عدم نیاز به نبشی یا فریم فلزی جداگانه

- صرفهجویی در زمان و هزینه ساخت

- کاهش وزن نهایی کانال تا ۱۵٪ نسبت به روش فلنجی معمول

فلنجها بهصورت نر و ماده طراحی میشوند تا هنگام اتصال، کاملاً در یکدیگر قفل شوند و فضای کافی برای گسکت و کلیپس وجود داشته باشد.

🔹 ۳. قطعه Corner (گوشه اتصال)

در هر گوشه از کانال، از قطعهای به نام Corner استفاده میشود که بهصورت جداگانه تولید شده و از طریق پرس یا پیچ به فلنج متصل میشود.

Cornerها باعث تقویت لبهی فلنج و حفظ زاویه دقیق ۹۰ درجه در اتصال کانالها میشوند.

- معمولاً از فولاد گالوانیزه ۲ تا ۳ میلیمتری ساخته میشوند.

- در پروژههای بزرگ برای تحمل فشار بالا از Corner با روکش زینک نیکل استفاده میشود.

🔹 ۴. گسکت آببندی (Seal Gasket)

بین دو فلنج، نوار لاستیکی مخصوصی قرار میگیرد تا از نشت هوا، لرزش و صدای اضافی جلوگیری شود.

رایجترین نوع گسکت در سیستمهای TDF:

- EPDM Rubber → مقاوم در برابر حرارت و ازن

- NBR (Nitrile Rubber) → مقاوم در برابر روغن، چربی و فشار بالا

- PVC Foam Tape → برای پروژههای اقتصادی با فشار کم

این گسکتها معمولاً دارای چسب پشتدار هستند تا در هنگام نصب روی فلنج ثابت بمانند.

🔹 ۵. کلیپس یا قفل اتصال (Clip / Clamp)

برای اتصال سریع دو کانال به یکدیگر، از کلیپس فلزی مخصوص استفاده میشود که روی لبهی فلنج قرار میگیرد و با فشار دست یا انبر بسته میشود.

- سرعت نصب کانال را تا ۳ برابر افزایش میدهد.

- قابلیت باز و بسته شدن در صورت نیاز به تعمیر دارد.

- در مدلهای استیل، گالوانیزه و حتی پلاستیکی تقویتشده موجود است.

کلیپسها معمولاً طبق استاندارد DW144 Class B ساخته میشوند و در فواصل ۳۵ تا ۴۵ سانتیمتر نصب میگردند.

🔹 ۶. اتصال درزهای طولی (Longitudinal Seam)

درزهای طولی کانال (که بدنه از ورق تخت به استوانه یا چهارگوش تبدیل میشود) به یکی از روشهای زیر بسته میشوند:

- Pittsburgh Lock Seam (معمولترین نوع در ایران)

- Snap Lock Seam (برای ضخامتهای کمتر از ۰٫۸ میلیمتر)

- Button Punch Snap Lock (در سیستمهای اتوماتیک)

این روشها باعث میشوند درز کانال کاملاً آببند، بدون نیاز به جوش یا چسب اضافی باشد و در برابر ارتعاش و فشار مقاومت کافی داشته باشد.

🔹 ۷. تقویتکنندهها (Reinforcement Bars)

در کانالهای بزرگتر از ۱۲۰۰ میلیمتر عرض، برای جلوگیری از تاببرداشتن و لرزش، از پروفیلهای تقویتی در فواصل مشخص استفاده میشود.

- این پروفیلها معمولاً از جنس نبشی گالوانیزه ۲×۲ سانتیمتر هستند.

- طبق دستورالعمل SMACNA، هر ۱ تا ۱٫۵ متر باید یک تقویتکننده نصب شود.

🔹 ۸. پوشش نهایی و محافظت سطحی

در محیطهای صنعتی، کانالها در معرض رطوبت، بخار اسید، گردوغبار یا دمای بالا قرار دارند. برای افزایش طول عمر، پوششهای مختلفی بهکار میرود:

- رنگ اپوکسی دو جزئی برای محیطهای خورنده

- پوشش پلیاورتان مقاوم به UV برای محیطهای بیرونی

- عایق صوتی و حرارتی (پشم سنگ یا فوم الاستومری) روی جدارهی کانال

📊 جدول اجزای کانال TDF و وظیفه آنها

| جزء | جنس معمول | وظیفه اصلی | ویژگی فنی |

|---|---|---|---|

| بدنه کانال | ورق گالوانیزه / استیل | انتقال هوا | استحکام و مقاومت خوردگی بالا |

| فلنج TDF | فرمدهی از خود ورق | اتصال شاخهها | کاهش وزن و زمان ساخت |

| Corner | فولاد گالوانیزه ۲–۳mm | تقویت گوشهها | حفظ زاویه و استحکام اتصال |

| گسکت | EPDM / NBR | آببندی و حذف لرزش | مقاومت حرارتی و شیمیایی بالا |

| کلیپس | فولادی یا استیل | قفلکردن اتصال | نصب سریع بدون پیچ و مهره |

| درز طولی | Pittsburgh/Snap Lock | اتصال بدنه | جلوگیری از نشتی |

| تقویتکننده | نبشی یا تسمه | جلوگیری از تاب خوردگی | پایداری مکانیکی بالا |

فرآیند تولید کانال TDF در کارخانه

تولید کانالهای TDF (Transverse Duct Flange) فرآیندی کاملاً مهندسی و دقیق است که از برش ورق تا تست نهایی آببندی را شامل میشود. این فرآیند با استفاده از دستگاههای تماماتوماتیک انجام میگیرد تا خطای انسانی، نشت هوا و اعوجاج کانال به حداقل برسد.

در کارخانههای مدرن مانند هدایت تهویه ، تولید هر کانال TDF از ۸ مرحلهی اصلی تشکیل شده است 👇

🔹 ۱. انتخاب و آمادهسازی ورق گالوانیزه

در ابتدای خط تولید، رول ورق گالوانیزه با ضخامت موردنیاز انتخاب میشود. ضخامت معمول بین ۰٫۵ تا ۱٫۲ میلیمتر است و بر اساس کلاس فشار کانال تعیین میشود.

- ورقها باید دارای استاندارد ASTM A653 یا EN 10346 باشند.

- سطح ورق قبل از ورود به دستگاه با غلتک تمیز و صاف میشود تا هیچگونه چربی یا گردوغبار باقی نماند.

این مرحله تضمین میکند کانال نهایی سطحی براق، بدون موج و کاملاً یکنواخت داشته باشد.

🔹 ۲. برش دقیق ورق (Cutting)

در مرحله دوم، ورقها به ابعاد مورد نیاز هر شاخه کانال توسط دستگاه برش CNC یا Plasma Cutter بریده میشوند.

در کارخانههای مدرن، از نرمافزارهای طراحی سهبعدی (مثل AutoCAD Duct Estimator) برای محاسبهی ابعاد استفاده میشود تا پرت ورق به حداقل برسد.

- خطای برش کمتر از ۰٫۵ میلیمتر است.

- هر ورق دارای کد مخصوص پروژه برای ردیابی در فرآیند تولید میباشد.

🔹 ۳. فرمدهی بدنه (Forming)

ورقهای برشخورده وارد دستگاه TDF Roll Former میشوند. این دستگاه با عبور ورق از میان غلتکهای متوالی، به لبهی آن شکل مخصوص فلنج TDF را میدهد.

در این مرحله همچنین درز طولی (Pittsburgh Lock) نیز روی بدنه شکل داده میشود.

مزایای این روش:

- ایجاد فلنج دقیق و یکنواخت در تمام طول کانال

- افزایش استحکام مکانیکی در محل اتصال

- حذف نیاز به جوش یا فریم اضافی

در انتهای این مرحله، کانال بهصورت “U” شکل از دستگاه خارج میشود.

🔹 ۴. بستن درز بدنه (Seaming)

بدنه کانال در این مرحله با دستگاه Lock Seamer بسته میشود. این دستگاه با فشار و غلتش، درز پیتسبورگ را قفل میکند و کانال را به شکل چهارگوش یا گرد درمیآورد.

- درزها کاملاً بدون درز چسب یا پرچ بسته میشوند.

- مقاومت مکانیکی کانال در برابر لرزش افزایش مییابد.

- هوابندی کامل بدون استفاده از چسب یا درزگیر اضافی حاصل میشود.

🔹 ۵. نصب Corner و تقویتکنندهها

در چهار گوشه فلنج TDF، قطعات فلزی بهنام Corner Piece نصب میشوند.

این قطعات با استفاده از پرس یا پرچ به فلنج متصل شده و باعث حفظ زاویه دقیق ۹۰ درجه میگردند.

همچنین در کانالهای با ابعاد بزرگ، در این مرحله پروفیلهای تقویتی روی بدنه نصب میشود تا از تاببرداشتن جلوگیری کند.

🔹 ۶. نصب گسکت و آمادهسازی آببندی

روی سطح فلنج، نوار لاستیکی آببندی (Gasket) چسبانده میشود. این گسکتها معمولاً از جنس EPDM یا NBR بوده و در برابر حرارت، رطوبت و فشار مقاوم هستند.

- چسب پشتدار مانع جدا شدن گسکت هنگام نصب میشود.

- این گام نقش بسیار مهمی در کاهش نشت هوا تا کمتر از ۲٪ دارد.

🔹 ۷. کنترل کیفیت و تست نهایی

پس از اتمام مونتاژ، هر کانال از نظر ابعاد، تقارن، و درزگیری بررسی میشود. در پروژههای صنعتی، آزمونهای زیر انجام میگیرد:

- تست فشار هوا (Air Leakage Test): اندازهگیری میزان نشت با فشار تا ۲۵۰۰ پاسکال.

- تست استحکام (Strength Test): بررسی تغییر شکل کانال تحت بار و لرزش.

- تست ظاهری: بررسی خراش، زنگزدگی و سلامت پوشش.

هر کانال پس از تأیید نهایی، دارای برچسب مشخصات شامل کد پروژه، ضخامت ورق، تاریخ تولید و نام اپراتور میباشد.

🔹 ۸. بستهبندی و حملونقل

در پایان، کانالها در دستههای استاندارد بستهبندی میشوند تا در زمان حمل دچار خمش یا آسیب نشوند.

- لبهها با پلاستیک یا فوم محافظ پوشانده میشود.

- هر بسته با تسمه فلزی و نایلون ضخیم پوشیده میشود تا از نفوذ گردوغبار و رطوبت جلوگیری گردد.

- بر روی هر بسته، برچسب مسیر نصب درج میشود تا در محل پروژه خطاهای نصبی کاهش یابد.

📋 جدول مراحل تولید کانال TDF

| مرحله | عنوان عملیات | تجهیزات اصلی | هدف |

|---|---|---|---|

| ۱ | آمادهسازی ورق | رول گالوانیزه و غلتک تمیزکننده | انتخاب ورق استاندارد |

| ۲ | برش CNC | دستگاه Plasma یا Guillotine | دقت بالا در ابعاد |

| ۳ | فرمدهی فلنج | دستگاه TDF Roll Former | ایجاد فلنج یکپارچه |

| ۴ | بستن درز | Lock Seamer | آببندی بدنه |

| ۵ | نصب Corner | پرس و پرچ | تقویت گوشهها |

| ۶ | گسکتگذاری | رول گسکت EPDM | آببندی کامل |

| ۷ | تست کیفیت | تجهیزات فشار و نشتیابی | تضمین استاندارد SMACNA |

| ۸ | بستهبندی | فوم و تسمه محافظ | جلوگیری از آسیب در حمل |

کاربرد کانالهای TDF در صنایع مختلف

کانالهای TDF (Transverse Duct Flange) بهدلیل مقاومت بالا، دقت در آببندی و نصب سریع، امروزه در بیشتر پروژههای تهویه مطبوع و صنعتی جایگزین کانالهای سنتی شدهاند. این نوع کانالها بهخصوص در فضاهایی که نیاز به هوابندی دقیق، کاهش لرزش و صرفهجویی در فضا دارند، عملکردی ایدهآل دارند.

در ادامه، مهمترین صنایع و بخشهایی که از کانالهای TDF استفاده میکنند را بررسی میکنیم 👇

🔹 ۱. ساختمانهای تجاری و اداری

در برجها، پاساژها، مراکز اداری و فروشگاههای بزرگ، سیستم تهویه مرکزی نیاز به کانالهایی با نشتی حداقلی دارد تا هوای سرد و گرم بهطور یکنواخت توزیع شود.

مزایای استفاده از TDF در این فضاها:

- کاهش اتلاف انرژی تا ۱۵٪ نسبت به کانال فلنجی معمول

- نصب آسان در سقفهای کاذب بهدلیل وزن پایینتر

- ظاهر مرتب و بدون نیاز به رنگ مجدد

- نگهداری آسان در بلندمدت

به همین دلیل، شرکتهای تاسیساتی در پروژههای بزرگ مانند مراکز خرید، مجتمعهای مسکونی و هتلها، از TDF به عنوان استاندارد پیشفرض کانالکشی استفاده میکنند.

🔹 ۲. بیمارستانها و مراکز درمانی

در بیمارستانها، هوای تمیز و بدون آلودگی مهمترین فاکتور است. کانالهای TDF به دلیل اتصال یکپارچه و آببندی کامل، از ورود گردوغبار و آلودگی به داخل مسیر هوا جلوگیری میکنند.

- قابل ترکیب با فیلترهای HEPA و سیستمهای هوای اتاق تمیز (Clean Room)

- مقاومت بالا در برابر ضدعفونیکنندهها و بخار شیمیایی

- مناسب برای اتاق عمل، ICU، و بخشهای آزمایشگاهی

در واقع، کانال TDF یکی از پیششرطهای طراحی سیستم تهویه در پروژههای بهداشتی و پزشکی محسوب میشود.

🔹 ۳. کارخانهها و صنایع تولیدی

در صنایع فولاد، پتروشیمی، داروسازی، مواد غذایی و خودروسازی، سیستم تهویه نقش کلیدی در کنترل دما، بخارات و گردوغبار دارد.

کانالهای TDF بهدلیل ساختار مقاوم و طول عمر بالا در برابر خوردگی، گزینهای بسیار اقتصادی و مطمئن هستند.

مزایا برای صنایع:

- تحمل فشار تا ۲۵۰۰ پاسکال بدون تغییر شکل

- قابلیت استفاده در سیستمهای هوای گرم، بخار یا تهویه صنعتی

- مقاومت در برابر ارتعاشات مکانیکی

- سازگار با سیستمهای فیلتراسیون صنعتی

همچنین، در خطوط تولیدی که نیاز به تهویه موضعی (Local Exhaust) دارند، از کانالهای TDF با پوشش اپوکسی ضدخوردگی استفاده میشود.

🔹 ۴. تونلها، پارکینگها و فضاهای زیرزمینی

در فضاهای بسته و طولانی مانند تونلهای جادهای، مترو، یا پارکینگهای طبقاتی، سیستم تهویه باید توانایی جابهجایی حجم زیاد هوا را داشته باشد.

کانال TDF با مقاومت بالا در برابر فشار، لرزش و حرارت، یکی از گزینههای برتر در این نوع پروژههاست.

- قابلیت تحمل دمای تا ۸۰ درجه سانتیگراد

- اتصال محکم بدون لرزش در اثر جریان پرسرعت هوا

- امکان عایقکاری حرارتی و صوتی آسان

در پروژههای بزرگ شهری، استفاده از TDF موجب افزایش ایمنی و پایداری سیستم تهویه در شرایط اضطراری (مثل آتشسوزی) نیز میشود.

🔹 ۵. صنایع غذایی و دارویی

در صنایع حساس که کیفیت هوا باید استریل و عاری از گردوغبار باشد، کانالهای TDF با جنس استیل ضدزنگ یا آلومینیوم بهکار میروند.

- قابلیت شستوشو و ضدعفونی مداوم

- عدم جذب بو و آلودگی

- مقاوم در برابر مواد شیمیایی و بخارات خورنده

در کارخانههای داروسازی، TDF کانال اصلی انتقال هوا بین سیستمهای HEPA و اتاقهای تمیز را تشکیل میدهد.

📊 جدول مقایسه کاربرد کانال TDF در صنایع مختلف

| نوع صنعت | نیاز تهویه | ویژگی برجسته TDF در آن صنعت |

|---|---|---|

| تجاری و اداری | هوادهی یکنواخت و کمصدا | نصب سریع، وزن پایین |

| بیمارستانی | هوای تمیز و بدون آلودگی | درزگیری کامل و ضدباکتری |

| صنعتی (فولاد، پتروشیمی) | تحمل فشار بالا و دمای زیاد | استحکام و عمر طولانی |

| تونل و پارکینگ | تهویه اضطراری و حرارتی | مقاومت مکانیکی بالا |

| غذایی و دارویی | استریل و قابل شستوشو | استفاده از استیل و گسکت بهداشتی |

🔹 جمعبندی این بخش

کانالهای TDF با انعطافپذیری بالا، قابلیت تولید در ابعاد متنوع و سازگاری با شرایط مختلف محیطی، امروزه به عنوان راهحل استاندارد تهویه در پروژههای صنعتی و ساختمانی شناخته میشوند.

آنها علاوه بر افزایش راندمان سیستم تهویه، هزینه نگهداری و مصرف انرژی را نیز کاهش میدهند — و دقیقاً به همین دلیل در پروژههای بزرگ توسط برندهایی مانند هدایت تهویه بهصورت گسترده مورد استفاده قرار میگیرند.

جمعبندی

کانالهای TDF (Transverse Duct Flange) امروز بهعنوان یکی از پیشرفتهترین و کارآمدترین روشهای انتقال هوا در سیستمهای تهویه صنعتی و ساختمانی شناخته میشوند. این نوع کانالها با طراحی دقیق، اتصالات یکپارچه و سیستم آببندی استاندارد، توانستهاند جایگزین مناسبی برای کانالهای سنتی فلنجی شوند.

استفاده از فلنج یکپارچه شکلگرفته از خود ورق، Corner فلزی تقویتی، گسکتهای مقاوم EPDM و سیستم نصب بدون پیچ و مهره باعث شده TDF در عین سبکی، استحکام فوقالعادهای داشته باشد. این ویژگیها علاوه بر کاهش هزینه و زمان نصب، موجب کاهش نشتی هوا، لرزش و اتلاف انرژی میشوند.

از نظر کاربردی، کانالهای TDF در طیف گستردهای از پروژهها مورد استفاده قرار میگیرند — از ساختمانهای تجاری و بیمارستانها گرفته تا کارخانهها، تونلها و صنایع غذایی و دارویی. در تمام این فضاها، این نوع کانال توانسته با عملکرد پایدار و عمر طولانی خود، رضایت کارفرما و مهندسان تاسیسات را جلب کند.

بنابراین، کانال TDF نهتنها یک انتخاب فنی، بلکه یک سرمایهگذاری بلندمدت در کیفیت و پایداری سیستم تهویه محسوب میشود.

در نتیجه، شرکتهایی مانند هدایت تهویه که در طراحی، تولید و نصب این نوع کانال تخصص دارند، نقش کلیدی در بهبود راندمان انرژی و سلامت هوای محیطهای صنعتی و شهری ایفا میکنند.

برای خواندن بقیه مطالب به وبسایت هدایت تهویه مراجعه فرمایید.