🌀 مقدمه: داکت TDF چیست و چرا اهمیت دارد؟

در دنیای امروز، طراحی و اجرای سیستمهای تهویه مطبوع (HVAC) نقشی کلیدی در افزایش آسایش، سلامت و بازدهی انرژی ایفا میکند. یکی از مهمترین اجزای این سیستمها، کانالهای انتقال هوا یا همان داکتها هستند. در میان انواع مختلف داکتهای هوا، نوعی با نام داکت TDF بهدلیل ساختار منحصربهفرد، دوام بالا و سهولت نصب، محبوبیت ویژهای در پروژههای تجاری، صنعتی و مسکونی پیدا کرده است.

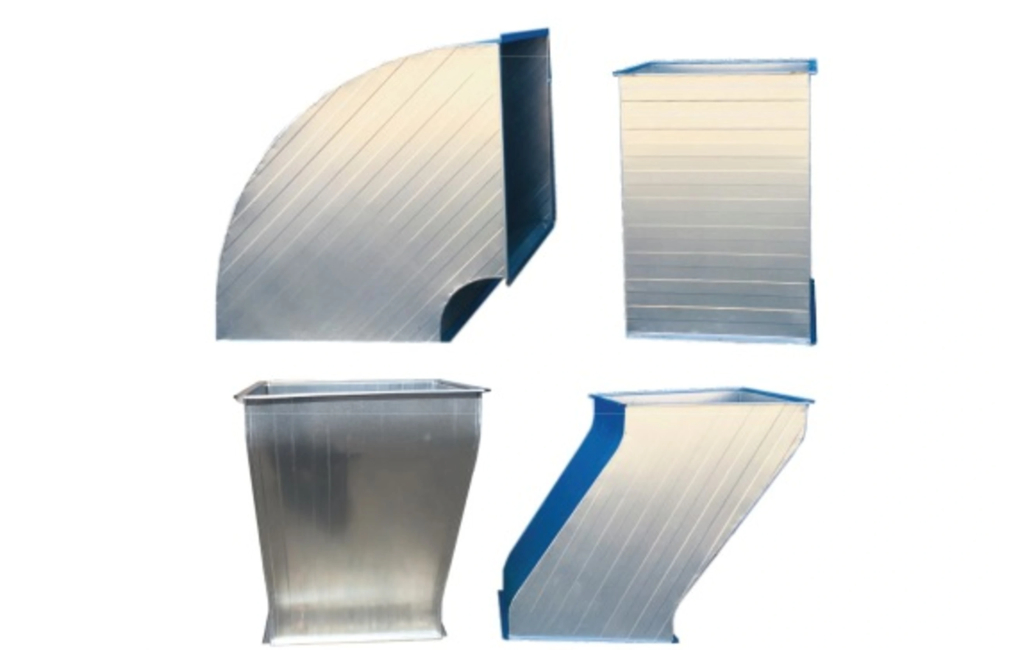

🔧 داکت TDF در اصل یک داکت چهارگوش گالوانیزه است که با استفاده از پروفیل مخصوصی به نام TDF Flange در لبههای خود ساخته میشود. این طراحی باعث میشود دیگر نیازی به ساخت فریم فلزی مجزا (مثل فلنج انگلس) نباشد؛ در نتیجه، زمان و هزینه اجرای پروژه کاهش مییابد، بدون آنکه از کیفیت کاری کاسته شود.

💡 ویژگی منحصربهفرد داکت TDF در نحوه اتصال ورقها بههم و حذف فلنج خارجی، آن را به گزینهای ایدهآل برای فضاهایی تبدیل کرده است که در آنها سرعت نصب، ایزولاسیون مناسب و طول عمر بالا اهمیت دارد.

✅ این نوع داکت معمولاً در فضاهایی نظیر:

- مجتمعهای مسکونی بزرگ

- ساختمانهای تجاری

- مراکز درمانی و بیمارستانها

- کارخانهها و کارگاههای صنعتی

استفاده میشود.

⚙️ بخش ۲: ویژگیها و مشخصات فنی داکت TDF

داکت TDF از نظر طراحی، اجرا و عملکرد، دارای ویژگیهایی است که آن را از سایر انواع داکتها متمایز میکند. در این بخش، به مشخصات فنی، ساختار و عملکرد این نوع داکت میپردازیم.

📐 ۱. طراحی بدون فریم خارجی

برخلاف سیستمهای سنتی که از فلنج انگلس استفاده میکنند، در داکت TDF از پروفیل TDF در لبههای داکت بهره گرفته میشود. این کار باعث حذف نیاز به ساخت فلنجهای جداگانه و کاهش زمان ساخت میگردد.

🔩 ۲. اتصال یکپارچه و مقاوم

پروفیل TDF بهصورت مستقیم به لبه داکت پرس میشود و این اتصال محکم، مقاومت ساختاری بالایی در برابر فشار و ارتعاش ایجاد میکند. برای آببندی، معمولاً از چسب درزگیر یا گسکت نیز استفاده میشود.

🧱 ۳. قابلیت ساخت در ابعاد متنوع

داکت TDF در سایزهای مختلف قابل اجراست و از ضخامتهای مختلف ورق گالوانیزه (معمولاً بین ۰.۶ تا ۱.۲ میلیمتر) برای ساخت آن استفاده میشود که متناسب با فشار استاتیکی سیستم تهویه انتخاب میشود.

🔇 ۴. کاهش نشت هوا و صدا

لبههای دقیق، اتصال محکم و امکان آببندی اصولی با گسکت یا چسب سیلیکونی باعث کاهش نشت هوا و انتقال صدا در سیستم میشود.

🧯 ۵. سازگاری با استانداردهای آتشنشانی و بهداشتی

از آنجا که TDF با ورق گالوانیزه ساخته میشود، مقاومت خوبی در برابر خوردگی دارد و قابلیت تمیزکاری در پروژههایی با الزامات بهداشتی (مانند بیمارستانها) را نیز داراست.

🔍 بخش ۳: مقایسه داکت TDF با سایر انواع داکتها

در این بخش، بهصورت دقیق و کاربردی، داکت TDF را با انواع دیگر داکتها مثل داکت فلنجدار معمولی (انگلسی)، داکت اسپیرال و داکت فلکسی مقایسه میکنیم تا نقاط قوت و ضعف هرکدام مشخص شود.

📊 جدول مقایسه فنی

| ویژگیها | داکت TDF | داکت فلنجدار معمولی | داکت اسپیرال | داکت فلکسیبل |

|---|---|---|---|---|

| 👨🏭 نوع اتصال | پروفیل TDF پرس شده | فلنج انگلسی پیچومهرهای | نری-مادگی (نسبتاً سریع) | بَست و رابط پلاستیکی |

| ⏱ سرعت نصب | بالا | متوسط تا پایین | بالا | بسیار بالا |

| 🧯 مقاومت مکانیکی | بالا | بالا | بسیار بالا | پایین |

| 🌬 نشت هوا | بسیار کم | متوسط | بسیار کم | زیاد (در صورت اجرای نادرست) |

| 💰 هزینه ساخت | متوسط | بالا | بالا | پایین |

| 🧹 نگهداری و نظافت | آسان | نسبتاً آسان | دشوار | دشوار |

| 🧩 ظاهر نهایی در دید مستقیم | قابل قبول | معمولی | زیبا و مدرن | غیراستاندارد |

| 🔧 قابلیت انعطافپذیری | کم | کم | متوسط | بسیار زیاد |

📌 تحلیل مقایسهای

- داکت TDF به دلیل اتصال یکپارچه و مقاومت مناسب، انتخابی ایدهآل برای پروژههای صنعتی، تجاری و بیمارستانی است که سرعت اجرا و عملکرد مهم است.

- داکت فلنجدار معمولی هنوز هم در برخی پروژههای خاص بهکار میرود، اما نیاز به زمان و نیروی کار بیشتر دارد.

- داکت اسپیرال در پروژههایی با طولهای بلند یا نمای باز بسیار محبوب است، اما اجرای آن نیاز به ماشینآلات خاص دارد.

- فلکسیبل داکت فقط برای مسیرهای کوتاه و انعطافپذیر کاربرد دارد و برای سیستمهای اصلی اصلاً توصیه نمیشود.

بخش ۴: مزایای استفاده از داکت TDF در پروژههای تهویه صنعتی و ساختمانی 🌬️🏢

داکتهای TDF (Transverse Duct Flange) به دلیل طراحی خاص و اتصالات فلنجی خود، مزایای متعددی نسبت به داکتهای سنتی دارند که باعث میشود در پروژههای تهویه صنعتی و ساختمانی محبوبیت بالایی پیدا کنند. در ادامه به مهمترین مزایای استفاده از داکت TDF اشاره میکنیم:

- سهولت و سرعت نصب بالا

اتصالات فلنجی داکتهای TDF موجب میشود که نصب سریعتر و دقیقتر انجام شود. برخلاف داکتهای با اتصالات سنتی که نیاز به جوشکاری یا پیچ و مهرههای متعدد دارند، داکتهای TDF با استفاده از فلنجهای استاندارد، به راحتی در محل نصب بهم متصل میشوند. این موضوع باعث کاهش زمان و هزینههای نیروی کار میشود. - کیفیت بالاتر اتصالات و جلوگیری از نشتی هوا

فلنجهای داکت TDF به صورت دقیق طراحی شدهاند و اتصالات بین قطعات به شکلی محکم و استاندارد برقرار میشود که از نشت هوا جلوگیری میکند. این موضوع باعث افزایش راندمان سیستم تهویه و کاهش مصرف انرژی میشود. - قابلیت سفارشیسازی و انعطافپذیری در طراحی

داکتهای TDF قابلیت تولید در ابعاد و اشکال متنوع دارند که به طراحان و مهندسان امکان میدهد براساس نیاز پروژه، سیستم تهویه را بهینه طراحی کنند. این ویژگی به خصوص در پروژههای پیچیده و با محدودیتهای فضایی بسیار کاربردی است. - کاهش وزن و سهولت حمل و نقل

به دلیل استفاده از ورقهای نازکتر و طراحی بهینه فلنجها، داکتهای TDF نسبت به داکتهای جوشی سنگینتر وزن کمتری دارند که حمل و نقل و جابجایی آنها را آسانتر میکند. این موضوع در پروژههای بزرگ صنعتی که نیاز به تعداد زیادی داکت دارند اهمیت زیادی دارد. - دوام و مقاومت بالا در برابر فشار و خوردگی

اتصالات فلنجی و جوشهای استاندارد در داکتهای TDF باعث میشود ساختار داکتها مقاومتر در برابر فشار هوای سیستم و خوردگیهای محیطی باشد، که عمر مفید سیستم را افزایش میدهد. - کاهش هزینههای نگهداری و تعمیرات

به دلیل کیفیت بالای اتصالات و کاهش نشتی، نیاز به تعمیرات مکرر و نگهداری سیستم کاهش مییابد که در نهایت به صرفهجویی در هزینهها منجر میشود.

بخش ۵: معایب و محدودیتهای داکت TDF ⚠️🔧

هرچند داکتهای TDF مزایای زیادی دارند، اما برخی معایب و محدودیتهایی هم وجود دارد که قبل از استفاده باید مدنظر قرار گیرد:

- هزینه اولیه بالاتر نسبت به داکتهای جوشی

ساخت داکتهای TDF به دلیل نیاز به تولید فلنجهای دقیق و تجهیزات مخصوص، معمولاً هزینه اولیه بیشتری نسبت به داکتهای سنتی دارد. این هزینه ممکن است در پروژههای کوچک یا بودجه محدود مشکلساز شود. - نیاز به نیروی متخصص برای نصب

اگرچه نصب داکتهای TDF سریعتر است، اما برای اتصال صحیح فلنجها و اطمینان از عدم نشتی، نیاز به نیروی ماهر و آموزشدیده است. نصب غیر حرفهای میتواند منجر به مشکلات کارکرد سیستم شود. - محدودیت در ابعاد بزرگ داکت

برای داکتهای با ابعاد بسیار بزرگ، استفاده از سیستم فلنجی TDF ممکن است پیچیدگیهای فنی بیشتری داشته باشد و در برخی موارد استفاده از داکتهای جوشی یا روشهای دیگر مناسبتر است. - احتمال آسیب به فلنجها در حمل و نقل یا نصب

فلنجهای داکت TDF نسبت به برخی داکتهای جوشی حساستر هستند و ممکن است در حمل و نقل یا نصب دچار آسیب فیزیکی شوند که این موضوع نیاز به مراقبت بیشتر را ایجاب میکند. - نیاز به تجهیزات خاص برای تولید

تولید داکتهای TDF به دستگاهها و قالبهای خاص نیاز دارد که ممکن است در همه کارگاهها یا کارخانهها موجود نباشد، پس تامین این تجهیزات از جمله مواردی است که باید در نظر گرفته شود.

بخش ۶: مقایسه داکت TDF با سایر انواع کانالهای تهویه 🔍📊

در این بخش، به مقایسه فنی و اجرایی داکتهای TDF با سایر روشهای رایج ساخت کانال هوا، مانند داکتهای جوشی، فلنج معمولی و داکت اسپیرال میپردازیم.

📌 جدول مقایسهای: داکت TDF در برابر سایر داکتها

| ویژگیها | داکت TDF | داکت جوشی | داکت فلنج گوشهخور | داکت اسپیرال |

|---|---|---|---|---|

| سرعت نصب | بالا | پایین | متوسط | بالا |

| درز هوابندی | بسیار مناسب (با نوار درزگیر) | مناسب (در صورت جوشکاری کامل) | متوسط | عالی (بهویژه با درزگیر داخلی) |

| نیاز به تجهیزات خاص | دارد | ندارد | ندارد | دارد |

| مقاومت مکانیکی | بالا | بسیار بالا | متوسط | بالا |

| هزینه نهایی اجرا | متوسط | بالا | متوسط | بالا |

| ظاهر و یکنواختی سیستم | تمیز و حرفهای | بسته به مهارت جوشکار | قابل قبول | یکدست و زیبا |

| کاربری توصیهشده | پروژههای متوسط تا بزرگ | پروژههای صنعتی سنگین | فضاهای تجاری و اداری | فضاهای با زیبایی بصری بالا |

🔍 تحلیل مقایسهای:

- در مقابل داکت جوشی:

داکتهای TDF از نظر سرعت اجرا و ظاهر برتری دارند، اما داکت جوشی در شرایط خاصی مانند دمای بالا یا فشار سنگین، گزینهای مقاومتر محسوب میشود. - در برابر داکت فلنج گوشهخور:

داکتهای TDF بهواسطهی عدم نیاز به قطعات جداگانه و درزهای منظمتر، برتری قابلتوجهی دارند. - در مقایسه با اسپیرال:

داکت اسپیرال برای انتقال حجم زیاد هوا در مسیرهای طولانی ایدهآل است، اما داکت TDF در پروژههای ساختمانی با مسیرهای مستطیلی و انشعابات زیاد، عملکرد بهتری دارد.

بخش ۷: بررسی استانداردها و الزامات ساخت داکت TDF 🔧📏

استفاده از داکتهای TDF در پروژههای تهویه نیازمند رعایت دقیق استانداردها و ضوابط فنی است تا عملکرد مطلوب، راندمان بالا و ایمنی سیستم تضمین شود. در این بخش، به مهمترین استانداردهای بینالمللی و داخلی مرتبط با طراحی و ساخت این نوع داکتها میپردازیم.

🧩 استانداردهای کلیدی مرتبط با داکت TDF:

| کد استاندارد | نام استاندارد | کاربرد اصلی |

|---|---|---|

| SMACNA | HVAC Duct Construction Standards | طراحی، ساخت و نصب داکتهای فلزی مستطیلی |

| ASHRAE | American Society of Heating… | الزامات طراحی تهویه و راندمان جریان هوا |

| DIN 24190 | آلمان – سیستمهای کانالکشی هوا | ابعاد و مقاومت مکانیکی |

| ISIRI 12002 | سازمان ملی استاندارد ایران | کیفیت ساخت و عملکرد داکتهای تهویه صنعتی |

✅ نکات مهم در رعایت استانداردها:

- ضخامت ورق گالوانیزه:

بسته به ابعاد کانال، ضخامت باید از ۰.۵ تا ۱.۲۵ میلیمتر انتخاب شود (مطابق با SMACNA). - انواع اتصال گوشه (Corner):

باید از گوشههای استاندارد با پوشش ضدزنگ استفاده شود تا مقاومت مکانیکی تضمین شود. - هوابندی (Sealing):

استفاده از نوارهای چسبی و درزگیرهای حرارتی یا سیلیکونی توصیه میشود تا نشت هوا به حداقل برسد. - پروفیل TDF استاندارد:

باید از خمکاری دقیق با پرسهای صنعتی انجام شود تا دقت انطباق و استحکام اتصال بالا باشد. - پوشش محافظ داخلی یا خارجی (در صورت نیاز):

در محیطهای مرطوب یا خورنده، توصیه میشود که داکتها دارای رنگ پوششی اپوکسی یا پلیاورتان باشند.

بخش ۸: نکات اجرایی در نصب و اتصال داکتهای TDF در محل پروژه 🛠️🏗️

نصب اصولی داکتهای TDF در پروژههای تهویه از اهمیت بسیار بالایی برخوردار است؛ زیرا اجرای نادرست میتواند باعث افت فشار، نشتی هوا، لرزش یا حتی خرابی زودهنگام کانالها شود. در ادامه به مهمترین مراحل اجرایی، تجهیزات مورد نیاز و الزامات نصب صحیح داکت TDF میپردازیم.

🔩 مراحل کلیدی نصب داکت TDF:

- جانمایی و علامتگذاری مسیر نصب:

- استفاده از نقشههای مهندسی برای مشخصکردن مسیرهای عبور داکت.

- در نظر گرفتن فاصله مناسب از سایر تأسیسات مانند برق، آتشنشانی و سقف کاذب.

- اتصال دقیق قطعات به یکدیگر:

- استفاده از پروفیل TDF با گوشههای استاندارد برای مونتاژ سریع و دقیق.

- تثبیت اتصال با کلیپس TDC یا TDF و در صورت نیاز، پیچ و مهرههای صنعتی برای مقاومت بیشتر.

- هوابندی و درزگیری:

- استفاده از درزگیرهای سیلیکونی یا چسبهای ماستیک برای جلوگیری از نشتی هوا.

- رعایت کامل الزامات استانداردهای SMACNA برای کلاسهای نشت هوا.

- نصب ساپورتها و آویزها:

- فواصل استاندارد بین ساپورتها (معمولاً ۲.۵ تا ۳ متر) باید رعایت شود.

- استفاده از سازههای نگهدارنده لرزهگیر برای کاهش ارتعاش در مسیر کانال.

📌 تجهیزات و ابزارهای مورد استفاده:

| ابزار | کاربرد |

|---|---|

| پانچ صنعتی | ایجاد سوراخهای اتصال دقیق |

| دریل پیچگوشتی | اتصال سریع پیچها در محل |

| دستگاه درزگیر | هوابندی درزها و اتصالات |

| متر و تراز لیزری | دقت در اندازهگیری و نصب افقی/عمودی |

| قیچی ورقبر یا برش CNC | برش ورق با دقت بالا و بدون اعوجاج |

🎯 جمعبندی نهایی: داکت TDF، انتخابی هوشمندانه برای تهویه حرفهای

داکتهای TDF بهعنوان یکی از مدرنترین و استانداردترین روشهای کانالسازی در صنعت تهویه، تحولی اساسی در شیوه طراحی و اجرای سیستمهای HVAC ایجاد کردهاند. در این مقاله، از ساختار مهندسی این نوع داکت گرفته تا مزایا، مقایسه با سایر روشها، نکات نصب و اجرا را بهطور کامل بررسی کردیم. در این جمعبندی، مهمترین نکات را بهصورت دستهبندیشده مرور میکنیم:

✅ چرا داکت TDF را انتخاب کنیم؟

- اتصالات مقاوم و دقیق: حذف نیاز به فریمهای جداگانه باعث کاهش خطا در اجرا و افزایش سرعت نصب میشود.

- نشتی حداقلی هوا: طراحی خاص فلنجهای TDF، در کنار گسکتهای هوابند، از نشت هوا جلوگیری کرده و راندمان سیستم را بالا میبرد.

- بهینهسازی هزینهها: کاهش مصرف ورق، حذف نیاز به قابسازی، کاهش زمان اجرا و نگهداری پایین = صرفهجویی بلندمدت.

- زیبایی و استانداردسازی: ظاهر یکپارچه و صنعتی داکتهای TDF، به ویژه در پروژههای نمایشگر کانال (Exposed Duct)، ارزش معماری پروژه را بالا میبرد.

🛠️ در اجرا به چه نکاتی باید توجه کرد؟

- نصب دقیق فلنجها و پیچکاری یکنواخت برای جلوگیری از لرزش یا شکاف

- همترازی داکتها و هوابندی اصولی با استفاده از چسبهای مخصوص و نوارهای درزگیر

- استفاده از نگهدارندههای استاندارد و مناسب برای جلوگیری از خمش یا لرزش داکتها در طول مسیر

⚖️ داکت TDF در مقایسه با سایر گزینهها:

| ویژگیها | داکت TDF | داکت با قاب سنتی | داکت فلکسیبل |

|---|---|---|---|

| مقاومت سازهای | بسیار بالا | متوسط | پایین |

| سهولت نصب | بالا | کم | بسیار بالا |

| میزان نشتی هوا | بسیار کم | متوسط | بالا |

| مناسب برای فضاهای صنعتی | عالی | خوب | ضعیف |

| زیبایی ظاهری | بالا | متوسط | کم |

📌 نتیجه نهایی:

اگر بهدنبال یک راهکار استاندارد، مقاوم، سریع و بادوام برای انتقال هوا در پروژههای صنعتی یا ساختمانی هستید، داکت TDF یکی از بهترین انتخابهاست. استفاده از این سیستم علاوه بر بالا بردن کیفیت اجرای پروژه، بهرهوری بلندمدت را تضمین میکند.

با رعایت اصول طراحی، انتخاب صحیح ضخامت ورق و اجرای دقیق، میتوان اطمینان داشت که کانالکشی TDF در برابر زمان و شرایط محیطی کاملاً مقاوم باقی خواهد ماند. در نهایت، این تکنولوژی نهتنها جایگزینی برای روشهای قدیمیست، بلکه گامی مهم در جهت هوشمندسازی و بهینهسازی سیستم تهویه در صنعت ساختوساز بهشمار میرود. ✅

برای خواندن بقیه مطالب به وبسایت هدایت تهویه مراجعه فرمایید.