🌀 مقدمه: تحول در داکتکشی با سیستم TDF

در دنیای امروز صنعت ساختمانسازی به سمت افزایش بهرهوری انرژی، کاهش هزینهها و سرعت اجرا پیش میرود. استفاده از متریال و سیستمهای نوین اهمیت چشمگیری پیدا کرده است. یکی از این فناوریهای مؤثر و تحولآفرین، استفاده از داکتهای TDF در سیستمهای تهویه مطبوع (HVAC) است.

در گذشته، داکتکشی سیستمهای تهویه با روشهای سنتی مانند فلنج زاویهای جداشونده و تسمهای انجام میشد که با وجود کارایی مناسب، دارای معایبی نظیر نشتی هوا، زمانبر بودن اجرا، مصرف زیاد متریال و ضعف در آببندی کامل بودند. اما ورود تکنولوژی فلنج TDF، بسیاری از این چالشها را از میان برداشت و راهکاری مهندسیشده و مدرن را پیش روی طراحان و مجریان سیستمهای تهویه قرار داد.

در این مقاله قصد داریم بهصورت مفصل به بررسی داکتهای TDF، ساختار، مزایا، معایب، کاربردها، مقایسه با سیستمهای سنتی، نقش آن در بهینهسازی انرژی و نکات کلیدی در نصب آن بپردازیم. اگر در حوزه تاسیسات مکانیکی فعال هستید یا به دنبال اجرای پروژهای اصولی و مقرونبهصرفه میباشید، این مقاله میتواند یک راهنمای جامع و کاربردی برای شما باشد.

🧰 بخش ۲: داکت TDF چیست؟

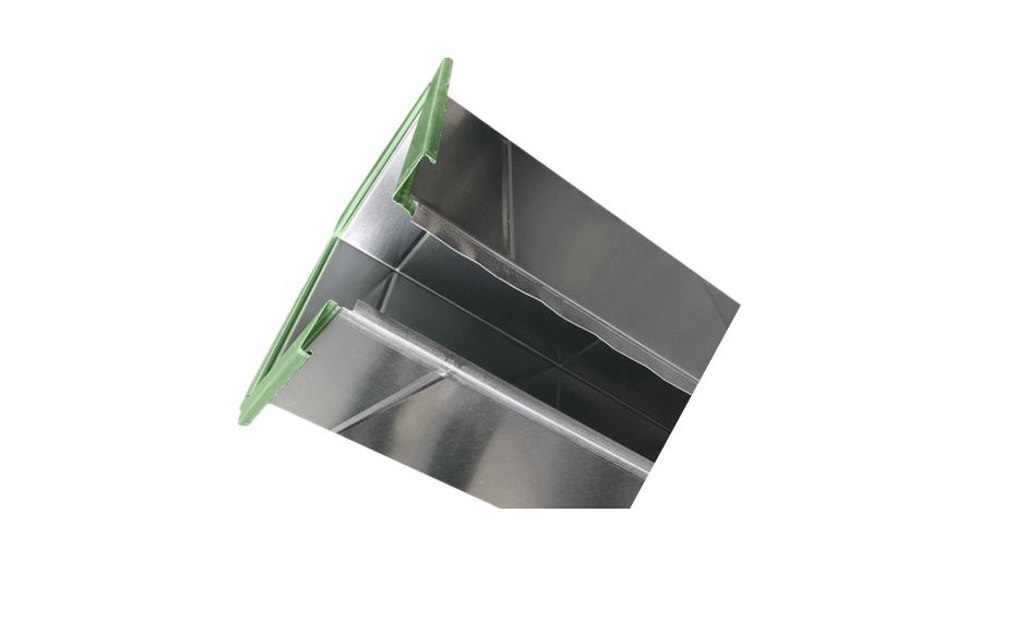

داکت TDF (که مخفف Transverse Duct Flange است)، یک نوع سیستم داکتکشی در تأسیسات تهویه مطبوع (HVAC) است که با استفاده از فلنجهای یکپارچه در دو سر داکت، اتصال بین قطعات را بسیار دقیق، سریع و مقاوم میسازد.

🔧 تفاوت اصلی این نوع داکت با روشهای سنتی در این است که فلنج آن بهصورت یکپارچه با بدنه داکت از طریق دستگاه فلنجزن (TDF Machine) شکل میگیرد، درحالیکه در روشهای سنتی نیاز به اتصال فلنجهای جداگانه با پیچ و پرچ یا جوش بود.

✳️ اجزای تشکیلدهنده داکت TDF:

- ورق گالوانیزه: ماده اصلی سازنده داکت، با ضخامتهایی بین ۰.۶ تا ۱.۲ میلیمتر (بسته به فشار هوا و ابعاد).

- فلنج TDF یکپارچه: بهصورت مکانیکی از همان ورق خم شده و شکل میگیرد.

- نبشی گوشه (Corner Piece): برای اتصال دقیق و آببند بین چهار گوشه فلنج.

- کلمپ یا قفل فلنج: برای قفل کردن اتصال دو داکت به همدیگر بدون نیاز به پیچ و مهره گسترده.

- نوار درزگیر (Gasket Tape): برای جلوگیری از نشتی هوا.

- پیچ، مهره یا کلیپس تقویتی (در صورت نیاز): برای اتصالات خاص یا فشار بالا.

⚙️ مزایای طراحی یکپارچه فلنج در داکت TDF:

- کاهش زمان تولید و سرعت نصب بالا

- مقاومت بالا در برابر فشار مثبت و منفی هوا

- کاهش احتمال نشتی هوا و بهبود راندمان انرژی

- کاهش مصرف فلز و هزینه تولید

- نمای تمیز، مهندسی و حرفهای

🛠️ بخش ۳: فرآیند تولید داکت TDF – گامبهگام و مهندسیشده

تولید داکت TDF برخلاف روشهای سنتی، فرایندی کاملاً مکانیزه و دقیق است که با دستگاههای خاصی انجام میگیرد تا هم سرعت بالا برود و هم دقت اتصال و آببندی تضمین شود.

در ادامه، مراحل اصلی تولید داکت TDF را با جزئیات بررسی میکنیم:

🔹 ۱. برش ورق گالوانیزه

- ابتدا ورقهای گالوانیزه با ضخامت مناسب (معمولاً بین ۰.۶ تا ۱.۲ میلیمتر) به کمک دستگاه CNC Plasma یا Guillotine Shear برش داده میشود.

- طول و عرض هر قطعه مطابق نقشههای فنی پروژه تعیین میشود.

🔹 ۲. شکلدهی فلنج یکپارچه (TDF Forming)

- به کمک دستگاه TDF Roll Forming Machine، لبههای طولی ورق به صورت یکپارچه خم شده و فلنج مخصوص شکل میگیرد.

- این فلنجها بخشی از خود داکت هستند و نیازی به نصب فلنج جداگانه ندارند.

📌 مزیت این مرحله: حذف اتصالات پرچ یا جوش و به حداقل رساندن نشتی هوا.

🔹 ۳. خمکاری و مونتاژ داکت

- پس از ایجاد فلنجها، ورقها در دستگاه Bending Machine خم میشوند تا به شکل مستطیلی یا مربعی درآیند.

- گوشههای داکت با استفاده از TDF Corner Pieces تقویت شده و مونتاژ میشوند.

🔹 ۴. نصب نوار آببند (Gasket Tape)

- برای هر اتصال TDF، نوار آببند یا فوم مخصوص روی سطح داخلی فلنج چسبانده میشود تا اتصال بدون نشتی و کاملاً هواگیر باشد.

🔹 ۵. اتصال نهایی داکتها

- داکتهای ساختهشده به کمک کلمپ یا کلیپس مخصوص TDF به یکدیگر متصل میشوند.

- در برخی موارد، از پیچ و مهره در گوشهها برای استحکام بیشتر استفاده میشود.

🔍 نتیجه این فرآیند چیست؟

✅ تولید داکتی سبک، با نصب سریع، مقاوم در برابر لرزش و فشار، با راندمان بالا و کمترین میزان نشتی هوا که در پروژههای مدرن HVAC و تهویه صنعتی بسیار محبوب است.

✨ بخش ۴: مزایای فنی و اجرایی داکت TDF نسبت به روشهای سنتی

داکتهای TDF به عنوان یکی از مدرنترین و کارآمدترین سیستمهای انتقال هوا در صنایع ساختمانی، تهویه مطبوع و پروژههای صنعتی شناخته میشوند. این سیستم نهتنها سرعت و دقت اجرای پروژه را افزایش میدهد، بلکه مزایای قابلتوجهی نسبت به روشهای سنتی ساخت و نصب داکت دارد.

در ادامه، مهمترین مزایا را بررسی میکنیم:

✅ ۱. سرعت بالای تولید و نصب

- به دلیل استفاده از دستگاههای اتوماتیک فرمینگ، سرعت ساخت داکتها نسبت به روشهای سنتی بسیار بالاست.

- فلنج در خود داکت شکل میگیرد و نیازی به جوش یا پرچ و نصب فلنج جداگانه نیست.

- اتصال TDF با استفاده از کلیپس و گوشههای آماده باعث میشود مونتاژ سریعتر و سادهتر انجام شود.

⏱️ نتیجه: صرفهجویی چشمگیر در زمان پروژه و کاهش هزینههای نیروی انسانی.

✅ ۲. کاهش نشتی هوا

- فلنج TDF به دلیل ساختار یکپارچه و استفاده از نوار آببند (Gasket) در محل اتصال، نشتی هوا را به حداقل میرساند.

- این ویژگی تأثیر مستقیمی بر راندمان انرژی سیستم تهویه دارد و مصرف برق را کاهش میدهد.

🔒 نتیجه: کاهش هزینههای بهرهبرداری و بهبود عملکرد سیستم HVAC.

✅ ۳. سبک بودن و کاهش وزن کلی سیستم

- در روش TDF دیگر نیازی به فلنجهای ضخیم، جوشکاری و بستهای سنگین نیست.

- کاهش وزن داکتها، هم حملونقل و هم نصب در ارتفاع را آسانتر میکند.

🚚 نتیجه: کاهش بار سازهای و ایمنی بیشتر در نصب و نگهداری.

✅ ۴. ظاهر یکنواخت و حرفهای

- به دلیل مکانیزه بودن تولید، داکتهای TDF ظاهری صاف، دقیق و تمیز دارند.

- این ویژگی بهخصوص در پروژههایی که داکتها نمایان هستند (مانند مراکز خرید، سالنهای نمایشگاهی یا پروژههای لوکس) اهمیت بالایی دارد.

🎯 نتیجه: ظاهر مهندسیشده، مرتب و مطابق با استانداردهای طراحی مدرن.

✅ ۵. سازگاری با عایقکاری و نصب اکسسوریها

- داکتهای TDF به راحتی قابل عایقکاری با متریالهای مختلف (مانند عایق الاستومری یا پشم سنگ) هستند.

- همچنین نصب دمپرها، دریچهها و فنها روی این نوع داکت به راحتی انجام میشود.

🔧 نتیجه: افزایش انعطافپذیری در اجرای پروژههای تهویه با نیازهای مختلف.

❗ بخش ۵: معایب احتمالی و محدودیتهای داکت TDF

با وجود مزایای گستردهی داکت TDF، مانند هر سیستم مهندسی دیگری، این نوع داکت نیز محدودیتها و چالشهایی دارد که باید در طراحی و اجرای پروژهها مدنظر قرار گیرند. شناخت این نقاط ضعف به مهندسان، مشاوران و مجریان کمک میکند تا تصمیمگیری دقیقتری داشته باشند.

در ادامه، به بررسی مهمترین معایب و محدودیتها میپردازیم:

🔻 ۱. نیاز به تجهیزات پیشرفته تولید

- اجرای داکتهای TDF نیازمند دستگاههای فرمینگ پیشرفته، پرس پنوماتیک، برش CNC و ماشینآلات تخصصی دیگر است.

- راهاندازی این تجهیزات هزینهبر بوده و برای کارگاههای کوچک یا پروژههای محدود بهصرفه نیست.

💰 نتیجه: در پروژههای کوچک ممکن است روشهای سنتی اقتصادیتر باشند.

🔻 ۲. محدودیت در اصلاحات میدانی (در محل پروژه)

- به دلیل ساختار ماشینی و دقیق این نوع داکت، اصلاح یا تغییر ابعاد در محل (Site) به سختی انجام میشود.

- نیاز به دقت بالا در نقشهبرداری و طراحی اولیه وجود دارد تا از دوبارهکاری جلوگیری شود.

📏 نتیجه: نیازمند دقت بالا در فاز طراحی و نقشهکشی است.

🔻 ۳. وابستگی به مهارت اپراتور و تیم تولید

- اپراتورهایی که با ماشینآلات فرمینگ TDF کار میکنند باید آموزش دیده باشند.

- هرگونه خطا در تنظیمات یا مونتاژ میتواند به نشتی هوا یا عملکرد ضعیف اتصالها منجر شود.

👷 نتیجه: نیاز به نیروی انسانی متخصص و آموزشدیده.

🔻 ۴. حساسیت در جابجایی و حملونقل

- فلنج TDF در امتداد بدنهی داکت است و اگر هنگام حملونقل یا انبارش به درستی بستهبندی و محافظت نشود، احتمال خم شدن لبهها یا آسیب به زوایا وجود دارد.

- این امر میتواند منجر به مشکل در آببندی یا سختی در مونتاژ شود.

📦 نتیجه: نیاز به دقت بالا در بستهبندی، بارگیری و تخلیه.

🔻 ۵. هزینه اولیه بالاتر نسبت به روشهای سنتی

- هرچند در بلندمدت داکت TDF باعث صرفهجویی در انرژی و زمان میشود، اما هزینهی اولیهی خرید تجهیزات و راهاندازی کارگاه نسبت به روشهای معمول بالاتر است.

💸 نتیجه: مناسبتر برای پروژههای متوسط تا بزرگ با تیراژ بالا.

✅ بخش ۶: بررسی راندمان عملکردی داکتهای TDF در سیستم تهویه

داکتهای TDF به دلیل ساختار پیشرفته و طراحی مهندسی، تأثیر قابلتوجهی بر افزایش راندمان سیستمهای تهویه مطبوع (HVAC) دارند. در این بخش، به بررسی مهمترین عواملی که راندمان عملکردی این داکتها را ارتقاء میدهند، میپردازیم:

🌬️ ۱. کاهش افت فشار هوا

- به دلیل طراحی دقیق اتصال فلنجها و نبود ناهمواری در محل اتصال، مسیر جریان هوا صافتر و یکنواختتر است.

- این موضوع باعث میشود افت فشار به حداقل برسد و نیاز به تقویت فنها کمتر شود.

📉 نتیجه: کاهش مصرف انرژی و افزایش طول عمر تجهیزات مکانیکی.

🛠️ ۲. بهبود عایقبندی و کاهش نشتی هوا

- فلنج TDF با استفاده از گسکتهای مخصوص، آببندی مؤثری را فراهم میکند.

- برخلاف روشهای سنتی که درزهای بیشتری دارند، این سیستم درزها را تا حد زیادی حذف میکند.

🔒 نتیجه: جلوگیری از اتلاف انرژی و افزایش بهرهوری سیستم تهویه.

⏱️ ۳. تسریع در عملیات نصب و راهاندازی

- سیستم داکت TDF، زمان ساخت و نصب را تا حدود ۳۰ تا ۵۰ درصد نسبت به سیستمهای فلنج پیچ و مهرهای کاهش میدهد.

- افزایش سرعت اجرا، بهویژه در پروژههای بزرگ، باعث صرفهجویی قابل توجهی در هزینههای نیروی انسانی و زمان پروژه میشود.

⚡ نتیجه: بهینهسازی زمان تحویل پروژه.

🔊 ۴. کاهش آلودگی صوتی در کانالها

- سطح داخلی صاف و بدون زائده باعث کاهش نویز حاصل از جریان هوا درون داکتها میشود.

- همچنین، درزگیری بهتر موجب کاهش صدای نشتی و لرزش در محل اتصال میگردد.

🎧 نتیجه: مناسب برای فضاهای حساس به نویز مانند بیمارستانها و دفاتر اداری.

♻️ ۵. افزایش پایداری حرارتی

- داکتهای TDF معمولاً با عایقهای حرارتی بهینه ترکیب میشوند که مانع تبادل دما با محیط میشود.

- این ویژگی به حفظ دمای هوای انتقالی و کاهش بار بر روی سیستمهای گرمایشی و سرمایشی کمک میکند.

🔥❄️ نتیجه: صرفهجویی بیشتر در مصرف انرژی.

✅ بخش ۷: الزامات نگهداری و تعمیرات در داکتهای TDF

نگهداری صحیح و بهموقع از داکتهای TDF باعث حفظ کارایی بلندمدت سیستم تهویه، کاهش هزینههای عملیاتی و جلوگیری از افت راندمان در طول زمان میشود. در ادامه، نکات و الزامات مهم در نگهداری این داکتها را بررسی میکنیم:

🧰 ۱. بازرسیهای دورهای و برنامهریزیشده

- بازدیدهای منظم از محل اتصالات فلنج TDF برای بررسی نشتی هوا، زنگزدگی یا شل شدن کلیپسها.

- کنترل گسکتها (نوارهای آببندی) از نظر فرسایش یا پارگی برای حفظ آببندی کامل سیستم.

📅 توصیه: حداقل هر ۶ ماه یکبار برای پروژههای صنعتی و سالانه برای پروژههای مسکونی بازدید انجام شود.

🧼 ۲. نظافت داخلی داکتها

- در سیستمهایی که داکتها هوای برگشتی یا گردوغبار زیادی انتقال میدهند (مانند کارخانهها یا آشپزخانههای صنعتی)، باید داکتها هر چند وقت یکبار با دستگاههای تمیزکننده مخصوص (مثل برس چرخشی یا سیستمهای وکیوم) پاکسازی شوند.

🧽 مزیت: جلوگیری از تجمع ذرات که میتواند راندمان هوا را کاهش دهد و منجر به بوی نامطبوع یا آلودگی میکروبی شود.

🔧 ۳. تعمیر یا تعویض اجزای معیوب

- فلنجهای آسیبدیده، پیچهای زنگزده یا کلیپسهای شکسته باید سریعاً تعویض شوند تا اتصال ایمن و بدون نشتی برقرار باشد.

- در صورت خرابی گسکت، از گسکتهای EPDM یا سیلیکونی باکیفیت بالا برای جایگزینی استفاده شود.

⚠️ هشدار: تأخیر در ترمیم این اجزا میتواند باعث افت شدید کارایی تهویه و افزایش هزینههای انرژی شود.

📐 ۴. پایش تغییر شکل مکانیکی یا لرزش

- به دلیل فشار سیستم یا اشتباه در نصب اولیه، ممکن است در گذر زمان، بدنه داکت یا محل اتصال فلنج دچار تغییر شکل شود.

- لرزش در محل اتصال، یکی از نشانههای ضعف در آببندی یا نصب ناقص است که باید فوراً بررسی شود.

🧿 راهکار: استفاده از نگهدارندههای مناسب برای تثبیت داکت در طول مسیر و کاهش لرزش.

📊 ۵. مستندسازی فرآیند نگهداری

- ثبت کامل زمان، نوع اقدامات، قطعات تعویضشده و نتایج بازرسیها.

- استفاده از چکلیستهای استاندارد نگهداری برای افزایش دقت و کاهش خطای انسانی.

🗂️ مزیت: در پروژههای بزرگ، باعث هماهنگی بهتر بین تیمهای اجرایی، تعمیرات و مدیریت انرژی میشود.

بخش ۸: مقایسه نگهداری داکتهای TDF با سیستمهای فلنج سنتی

نگهداری داکتها یکی از بخشهای کلیدی در تضمین عملکرد پایدار سیستمهای تهویه مطبوع است. در این بخش، به مقایسه تفاوتهای مهم در نگهداری داکتهای TDF و داکتهای دارای فلنج سنتی میپردازیم:

🔍 ۱. سهولت بازرسی و تعمیرات

- داکت TDF: به دلیل طراحی مدولار و استفاده از کلیپسهای ساده، دسترسی سریعتر به محل اتصال فلنجها فراهم میشود. باز و بسته کردن فلنجها با ابزارهای ساده امکانپذیر است و زمان تعمیرات کوتاهتر است.

- فلنج سنتی: اغلب نیازمند پیچگوشتیها و آچارهای تخصصیتر بوده و فرآیند باز و بسته کردن زمانبر است. این موضوع میتواند هزینه نگهداری و زمان توقف سیستم را افزایش دهد.

🔧 ۲. دوام و مقاومت در برابر نشتی

- داکت TDF: بهرهگیری از گسکتهای پیشرفته و طراحی فشرده فلنج باعث کاهش چشمگیر نشتی هوا میشود. نگهداری و تعویض گسکت نیز آسانتر است.

- فلنج سنتی: در طول زمان به دلیل پیچخوردگی و فشارهای مکانیکی، احتمال نشتی بیشتر است و نگهداری مستمر جهت کنترل نشتی ضروریتر است.

🛠️ ۳. هزینه نگهداری

- داکت TDF: با توجه به سادگی مونتاژ و باز و بسته شدن آسان فلنجها، هزینههای نگهداری و تعمیرات معمولاً پایینتر است.

- فلنج سنتی: پیچیدگی نصب و نگهداری بیشتر، هزینههای نیروی کار و زمان توقف بیشتری به همراه دارد.

🧹 ۴. نظافت و نگهداری داخلی داکت

- داکت TDF: ساختار و طراحی یکپارچه موجب میشود که گرد و غبار و رطوبت کمتری تجمع کند و نظافت داخلی راحتتر انجام گیرد.

- فلنج سنتی: شکافها و درزهای بزرگتر احتمال تجمع آلودگی را افزایش میدهند که نیازمند نظافتهای منظم و دقیقتر است.

🔩 ۵. ایمنی و پایداری مکانیکی

- داکت TDF: سیستم کلیپسها و فلنجهای TDF مقاومت بیشتری در برابر لرزش و فشارهای مکانیکی دارد، که باعث کاهش نیاز به تعمیرات اضطراری میشود.

- فلنج سنتی: در شرایط خاص، ممکن است پیچها یا مهرهها شل شده و به تعمیرات فوری نیاز باشد.

نتیجهگیری کلی

نگهداری داکتهای TDF نسبت به سیستمهای فلنج سنتی، به دلیل طراحی بهینه، راحتی دسترسی، کاهش نشتی و دوام بیشتر، مزایای قابل توجهی دارد که در پروژههای صنعتی و ساختمانی میتواند به صرفهجویی در هزینهها و افزایش کارایی کل سیستم HVAC کمک کند.

نتیجهگیری:

داکتهای TDF با طراحی پیشرفته و اتصال سریع، نگهداری آسانتر، کاهش نشتی و دوام بالاتر نسبت به فلنجهای سنتی دارند. این مزایا باعث بهبود عملکرد سیستم HVAC، صرفهجویی در هزینههای نگهداری و افزایش عمر مفید داکتها میشود. بنابراین، استفاده از داکت TDF گزینهای مقرونبهصرفه و کارآمد در پروژههای تهویه مطبوع است.

برای خواندن بقیه مطالب به وبسایت هدایت تهویه مراجعه فرمایید.